Послойная печать расплавленной полимерной нитью

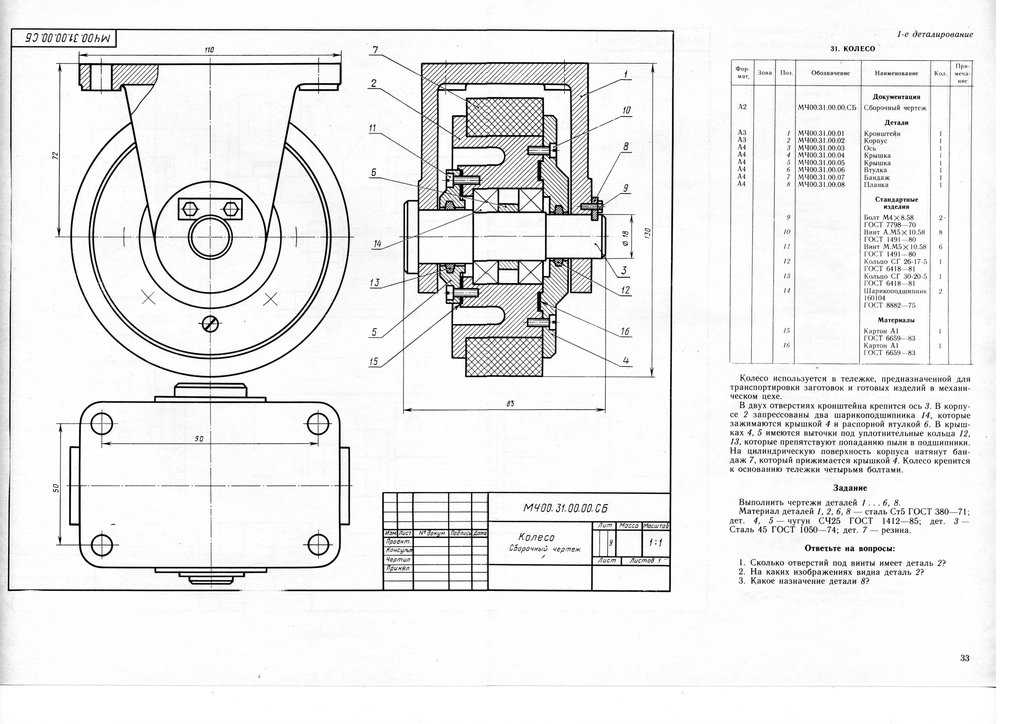

Послойная печать расплавленной полимерной нитью – она же Fused Deposition Modeling или просто FDM применяется для получения единичных изделий, приближенных по своим функциональным возможностям к серийным изделиям, а также для изготовления выплавляемых форм для литья металлов.

Технология FDM печати заключается в следующем: выдавливающая головка с контролируемой температурой разогревает до полужидкого состояния нити из ABC пластика, воска или поликарбоната, и с высокой точностью подаёт полученный термопластичный моделирующий материал тонкими слоями на рабочую поверхность 3D принтера. Слои наносятся друг на друга, соединяются между собой и отвердевают, постепенно формируя готовое изделие.

Технология FDM печати

В настоящее время 3D принтеры с технологией FDM печати изготавливаются компанией Stratasys Inc.

На картинке изображена модель, напечатанная 3D принтером с технологией FDM печати.

![]()

Модель, напечатанная 3D принтером с технологией FDM печати

Direct UV Printing (DUP) – прямая УФ засветка

![]()

Полимеризация в ванне LCD (ЖК) является новичком в технологии и, возможно, самым большим источником путаницы. Даже диаграмма выше называет это отдельным именем (DUP). Вы также можете услышать «маскировка ЖК-экрана», «mSLA» или подобные названия.

По своей сути все ЖК-3D-принтеры работают по одному и тому же принципу: они отображают поперечные сечения ваших 3D-моделей, используя ЖК-экран для маскировки источника УФ-света. По сути, это заменяет настройку проектора DLP и заменяет его на более компактный и недорогой экран за счет разрешения печати и долговечности принтера. Действительно, ЖК-экран может со временем быстро изнашиваться, а DLP-проектор будет работать долго.

Благодаря ЖК-печати вы получаете скорость, которая достигается только при DLP, но вы также получаете преимущества более легкого, компактного и более доступного устройства.

В итоге

![]()

|

Луч лазера отверждает смолу постепенно точку за точкой |

Проектор засвечивает сразу весь слой |

ЖК экран: · маскирует свет от проектора · или использует собственное излучение для засветки/ отверждения слоя |

Надеемся, что мы смогли помочь вам быстро провести различие между различными технологиями 3D-печати светочувствительной смолой.

Получив эти новые знания, имейте в виду, что далеко не все будут использовать те же термины, как и те, которые мы использовали в разделе LCD-полимеризации. В реальном мире, в маркетинговых целях или же ввиду случайной ошибки могут быть использованы взаимозаменяемые или противоречивые понятия

Важно понимать, что Вы ищете и найти для себя способ определения различных технологий.

Какие материалы доступны для 3D-печати

Так как все вышеупомянутые примеры используют пластик, вам может быть интересно, является ли пластик единственным, что могут использовать 3D-принтеры.

И да, и нет. Используя настольный принтер, вы можете выполнять 3D-печать с использованием пластиков разного химического состава и композитных материалов на основе пластика, включающих в себя металл, керамику и дерево.

Ниже несколько примеров.

![]()

Эти гайка и болт были напечатаны с использованием пластика ABS.

![]()

Часы напечатаны композитом содержащим древесину.

![]()

Эта декоративная металлическая деталь была напечатана с использованием композиционного материала содержащего металл. После печати деталь запечена в печи.

Профессиональные и промышленные 3D-принтеры, более сложные и дорогие, также могут печатать фотополимерными смолами, сталью и сплавами, керамикой, воском и другими материалами. Если у вас нет достаточно денег и отдельной комнаты для принтера, вы не сможете использовать эти продвинутые материалы для своих DIY проектов. Но можно воспользоваться онлайн-сервисом 3D-печати, таким как студия печати Top 3D Shop, чтобы деталь была напечатана из требуемого материала и отправлена вам.

PolyJet

PolyJet работает аналогично стандартной струйной печати. Несколько печатающих головок выпускают сотни крошечных капель фотополимера на платформу, которые отверждаются под действием ультрафиолетового света. После завершения печати слоя платформа перемещается вниз и процесс повторяется.

Струйная печать требует построения поддержки для изделий сложной геометрии. В качестве материала поддержки используется водорастворимый материал, который печатается одновременно с конструкционным материалом и затем легко растворяется во время последующей обработки.

PolyJet — самая точная технология 3D-печати, которая предлагает возможность многоцветной и полноцветной печати, но при этом один из самых дорогих процессов, что делает его использование экономически нецелесообразным не для некоторых областей. Более того, детали, изготовленные с помощью PolyJet, не подходят для функциональных применений. Как и SLA / DLP, используемые материалы являются термореактивными, поэтому изготовленные детали обычно хрупкие и светочувствительными (свойства материала со временем ухудшаются под воздействием солнечного света).

Преимущества

• Высокая точность и очень мелкие детали

• Качество поверхности, как при литье под давлением

• Многофункциональные и полноцветные возможности

Недостатки

• Самый дорогой процесс 3D-печати полимеров

• Механические свойства ухудшаются со временем

• Относительно хрупкие детали

Материалы: Digital ABS, Rubber-like

Материалы и применение

Некоторые SLS устройства используют однородный порошок, производимый с помощью барабанно-шаровых мельниц, но в большинстве случаев используются композитные гранулы с тугоплавким ядром и оболочкой из материала с пониженной температурой плавления.

В сравнении с другими методами аддитивного производства, SLS отличается высокой универсальностью в плане выбора расходных материалов. Сюда входят различные полимеры (например, нейлон или полистирол), металлы и сплавы (сталь, титан, драгоценные металлы, кобальт-хромовые сплавы и др.), а также композиты и песчаные смеси.

Технология SLS получила широкое распространение по всему миру благодаря способности производить функциональные детали сложной геометрической формы. Хотя изначально технология создавалась для быстрого прототипирования, в последнее время SLS применяется для мелкосерийного производства готовых изделий. Достаточно неожиданным, но интересным применением SLS стало использование технологии в создании предметов искусства.

Прямое лазерное спекание металлов (DMLS)

Прямое лазерное спекание металлов (DMLS) – технология аддитивного производства металлических изделий, разработанная компанией EOS из Мюнхена. DMLS зачастую путают со схожими технологиями выборочного лазерного спекания («Selective Laser Sintering» или SLS) и выборочной лазерной плавки («Selective Laser Melting» или SLM).

Процесс включает использование трехмерных моделей в формате STL в качестве чертежей для построения физических моделей. Трехмерная модель подлежит цифровой обработке для виртуального разделения на тонкие слои с толщиной, соответствующей толщине слоев, наносимых печатным устройством. Готовый «построечный» файл используется как набор чертежей во время печати. В качестве нагревательного элемента для спекания металлического порошка используются оптоволоконные лазеры относительно высокой мощности – порядка 200 Вт. Некоторые устройства используют более мощные лазеры с повышенной скоростью сканирования (т.е. передвижения лазерного луча) для более высокой производительности. Как вариант, возможно повышение производительности за счет использования нескольких лазеров.

Порошковый материал подается в рабочую камеру в количествах, необходимых для нанесения одного слоя. Специальный валик выравнивает поданный материал в ровный слой и удаляет излишний материал из камеры, после чего лазерная головка спекает частицы свежего порошка между собой и с предыдущим слоем согласно контурам, определенным цифровой моделью. После завершения вычерчивания слоя, процесс повторяется: валик подает свежий материал и лазер начинает спекать следующий слой. Привлекательной особенностью этой технологии является очень высокое разрешение печати – в среднем около 20 микрон. Для сравнения, типичная толщина слоя в любительских и бытовых принтерах, использующих технологию FDM/FFF, составляет порядка 100 микрон.

Другой интересной особенностью процесса является отсутствие необходимости построения опор для нависающих элементов конструкции. Неспеченный порошок не удаляется во время печати, а остается в рабочей камере. Таким образом, каждый последующий слой имеет опорную поверхность. Кроме того, неизрасходованный материал может быть собран из рабочей камеры по завершении печати и использован заново

DMLS производство можно считать фактически безотходным, что немаловажно при использовании дорогих материалов – например, драгоценных металлов

Технология практически не имеет ограничений по геометрической сложности построения, а высокая точность исполнения минимизирует необходимость механической обработки напечатанных изделий.

Прямое лазерное спекание металлов (DMLS & SLM)

Процесс прямого лазерного спекания металлов (DMLS) и селективного лазерного плавления (SLM) аналогичен SLS печати: лазер селективно сплавляет частицы порошка слой за слоем. Основные отличия — мощность лазера, рабочие температурах и используемые металлы.

Различие между процессами DMLS и SLM тонкое: SLM достигает полного расплавления частиц порошка, в то время как DMLS нагревает частицы металла до такой степени, что они «слипаются» вместе.

DMLS и SLM всегда требуют построения поддержек чтобы минимизировать деформации, вызванные высокими температурами и высокими внутренними напряжениями, необходимыми для плавления металлических частиц. После печати материал поддержки необходимо удалить вручную или с помощью станка с ЧПУ. Механическая или слесарная обработка также используется для повышения точности ответственных элементов изделия. Сразу после печати детали, как правило, подвергаются термической обработке для устранения любых остаточных напряжений.

DMLS / SLM идеально подходят для изготовления металлических деталей со сложной геометрией, которые не возможно произвести традиционными методами. Для DMLS/SLM – печати желательно оптимизировать геометрию 3D-модели, чтобы достичь минимального веса изделия и количества используемого материала с сохранением требуемых механических и эксплуатационных характеристик. Напечатанные металлические детали обладают отличными физико-механическими характеристиками, но эти свойства являются анизотропными.

Затраты на печатью DMLS / SLM очень высоки: детали обычно стоят десятки тысяч рублей. По этой причине DMLS / SLM следует использовать только для производства изделий, которые не могут быть изготовлены каким-либо другим способом.

Преимущества

• Очень сложные по геометрии металлические детали

• Идеально подходит для решения высокотехнологичных инженерных задач

Недостатки

• Очень высокие производственные затраты

• Требуются специальные знания программного обеспечения САПР

• Анизотропия механических свойств

Что такое 3D-печатьРуководство по SLSВозможности и ограничения 3D-печатиОбласти применения 3D-печати

SLS

Главное преимущество технологии перед FDM и SLA — SLS-печать не требует создания поддерживающих структур, ведь материалом поддержки служит окружающий модель материал — это позволяет печатать изделия любой формы, с любым количеством внутренних полостей, и заполнять ими весь рабочий объем принтера. SLS-принтеры работают с широким спектром материалов, а их принты прочнее, чем большинство напечатанных FDM или стереолитографией.

Благодаря прочностным характеристикам, напечатанные на SLS-принтерах детали могут использоваться в практических целях, а не только как прототипы и декоративные элементы.

Для создания объекта аппарат направляет лазер на слой мелкофракционного порошка, сплавляя частицы друг с другом для формирования слоя изделия. Затем, устройство рассыпает следующую порцию порошка на поверхность готового слоя и разравнивает его, а лазер расплавляет, создавая следующий слой изделия. Процедура повторяется до тех пор, пока печать не будет завершена. Есть у SLS-принтеров и минус — их стоимость. Они очень дороги, по сравнению с FDM и SLA/DLP. Это связано с ценой необходимых для такой печати высокоэнергетических лазеров. В принципе, стоимость даже самых дешевых SLS-принтеров совсем недавно начиналась от $200 000. Тем не менее, некоторые компании в настоящее время работают над тем, чтобы сделать данную технологию более доступной, поэтому есть шанс, что приобрести SLS-принтер в ближайшем будущем смогут позволить себе даже любители. Один из примеров — польская компания Sinterit.

SLS-принтер на примере Sinterit Lisa Pro

Извлеченная из SLS-принтера модель не требует удаления поддержек и может использоваться без постобработки, ее надо лишь очистить от лишнего порошка.

Методы 3D-печати

Технологий 3D-печати существует великое множество, названий же для них еще больше ввиду патентных ограничений. Тем не менее, можно попробовать разделить технологии по основным направлениям:

Экструзионная печать

Сюда входят такие методы, как послойное наплавление (FDM) и многоструйная печать (MJM). В основе этого метода лежит выдавливание (экструзия) расходного материала с последовательным формированием готового изделия. Как правило, расходные материалы состоят из термопластиков, либо композитных материалов на их основе.

Плавка, спекание или склеивание

Этот подход основывается на соединении порошкового материала в единое целое. Формирование производится разными способами. Наиболее простым является склеивание, как в случае со струйной трехмерной печатью (3DP). Подобные принтеры наносят на рабочую платформу тонкие слои порошка, которые затем выборочно склеиваются связующим материалом. Порошки могут состоять из практически любого материала, который можно измельчить до состояния пудры – пластика, древесины, металла.

Эта модель автомобиля Aston Martin, принадлежавшего Джеймсу Бонду, была успешно напечатана на SLS-принтере компании Voxeljet и не менее успешно взорвана во время съемок фильма «Координаты Скайфолл» вместо дорогого оригинала

Наиболее популярными же в данной категории стали технологии лазерного спекания (SLS и DMLS) и плавки (SLM), позволяющие создавать цельнометаллические детали. Как и в случае со струйной трехмерной печатью, эти устройства наносят тонкие слои порошка, но материал не склеивается, а спекается или плавится с помощью лазера. Лазерное спекание (SLS) применяется для работы как с пластиковыми, так и с металлическими порошками, хотя металлические гранулы обычно имеют более легкоплавкую оболочку, а после печати дополнительно спекаются в специальных печах. DMLS – вариант SLS установок с более мощными лазерами, позволяющими спекать непосредственно металлические порошки без добавок. SLM-принтеры предусматривают уже не просто спекание частиц, а их полную плавку, что позволяет создавать монолитные модели, не страдающие от относительной хрупкости, вызываемой пористостью структуры. Как правило, принтеры для работы с металлическими порошками оснащаются вакуумными рабочими камерами, либо замещают воздух инертными газами. Подобное усложнение конструкции вызывается необходимостью работы с металлами и сплавами, подверженными оксидации – например, с титаном.

Стереолитография

Схема работы SLA-принтера

Стереолитографические принтеры используют специальные жидкие материалы, называемые «фотополимерными смолами». Термин «фотополимеризация» указывает на способность материала затвердевать под воздействием света. Как правило, такие материалы реагируют на облучение ультрафиолетом.

Смола заливается в специальный контейнер с подвижной платформой, которая устанавливается в позиции возле поверхности жидкости. Слой смолы, покрывающий платформу, соответствует одному слою цифровой модели. Затем тонкий слой смолы обрабатывается лазерным лучом, затвердевая в точках соприкосновения. По окончании засветки платформа вместе с готовым слоем погружаются на толщину следующего слоя, и засветка производится вновь.

Ламинирование

Схема работы 3D-принтеров, использующих технологию ламинирования (LOM)

Некоторые 3D-принтеры выстраивают модели, используя листовые материалы – бумагу, фольгу, пластиковую пленку.

Слои материала наклеиваются друг на друга и обрезаются по контурам цифровой модели с помощью лазера или лезвия.

Такие установки хорошо подходят для макетирования и могут использовать очень дешевые расходные материалы, включая обычную офисную бумагу. Тем не менее, сложность и шумность таких принтеров, вкупе с ограниченными возможностями изготовляемых моделей ограничивают их популярность.

Наиболее популярными методами 3D-печати, применяемыми в быту и в офисных условиях стали моделирование методом послойного наплавления (FDM) и лазерная стереолитография (SLA).

Остановимся на этих технологиях поподробнее.

Возможности, которые открывает 3d принтер

Благодаря прогрессу, уже сегодня можно печатать не просто банальные футболки с трехмерным изображением, а создавать сложные трехмерные проекционные модели зданий с точностью передачи в 100 микрон. Особенно актуальны они для научных институтов, ведь теперь можно не только делать прототип, а и прикасаться к нему в проводимых исследованиях. Ювелиры также оценили новинку – благодаря принтерам нового поколения создавать отливочные формы для самых замысловатых изделий не составляет труда. А вот у археологов появилась возможность не просто зарисовывать возможную проекцию найденного элемента, а практически воссоздавать его точный вид.

![]()

![]()

Мечта ученых, которая вполне может стать былью – создание “пищевых принтеров”, которые из доступных белков и углеводов смогут производить настоящие продукты питания, и воссоздание человеческих органов, что особенно актуально для людей, которые не могут найти доноров. Причем уже сегодня практикуется печать межпозвоночных дисков и стволовых клеток. Так что все, что наши предки считали фантастикой, а сейчас частично мы видим в кино, вполне реально скоро станет нашей обыденностью, которая сделает жизнь проще и легче.

3D-принтер — что можно распечатать?

В зависимости от используемой технологии и используемого строительного материала, 3D-принтер может использоваться, среди прочего, для производства:

Прототипов. Быстрое прототипирование было основным применением 3D-печати. Созданные таким образом модели помогают, среди прочего, инженерам, дизайнерам и отделам продаж, быстро и дешево проверить свои идеи, например с точки зрения внешнего вида, эргономики и функциональности.

Инструменты и аксессуары. Необычные производственные и сборочные инструменты, ручки, крючки, исполнительные механизмы промышленных роботов, позиционеры и многие другие полезные аксессуары, используемые на производственных линиях.

Запчасти. Прочные и функциональные запчасти для машин, транспортных средств, различных устройств.

Макеты. Возможность представить реальный макет облегчает работу архитекторам, учителям и врачам.

Функциональные детали. С помощью 3D-принтера вы можете изготавливать запасные части, в том числе для производственных машин, что позволяет сэкономить время и деньги.

Стоматологические изделия. 3D-печать используется для изготовления мостов, коронок, шин, и других элементов, используемых в протезировании, ортодонтии и имплантологии.

Медицинские модели и хирургические инструменты. Реалистичные дооперационные модели, напечатанные на основе компьютерной томографии, анатомические модели для обучения, а также необычные хирургические инструменты и медицинское оборудование.

Селективное лазерное спекание (SLS)

Селективное лазерное спекание представляет собой технологию 3D-печати, в котором под действием лазерного излучения происходит спекание порошкообразного материала, обычно нейлона или полиамида.

Процесс SLS начинается с нагревания камеры принтера, наполненной полимерным порошком, до температуры чуть ниже температуры плавления материала. Специальный механизм подачи и выравнивания материала наносит очень тонкий слой порошка толщиной 0,1 мм на строительную платформу.

CO2-лазер сканирует поверхность слоя порошка и выборочно спекает материал в соответствие с параметрами 3D-модели. Когда лазер просканирует всё поперечное сечение, строительная платформа перемещается вниз на один слой, и процесс повторяется. В результате получается рабочий стол принтера, заполненный деталями и не спечённым порошком.

После завершения процесса печати весь объём рабочего стола с материалом и деталями необходимо охладить и только после этого можно приступать к извлечению и очистке изделий от лишнего порошка. Изделия могут дополнительно пройти постобработку — полировку или окрашивание для улучшения качеств поверхности и внешнего вида.

Детали SLS обладают очень хорошими, почти изотропными механическими свойствами, поэтому они идеально подходят для функциональных деталей и прототипов. Поскольку технология не требует построения поддержек, могут быть изготовлены изделия с очень сложной геометрией. SLS также отлично подходит для мелкого и среднего серийного производства (до 100 деталей).

SLS-принтер — это достаточно высокопроизводительная промышленная система, которая более дорогостоящая и требует больше времени для печати одного изделия (например, по сравнению с FDM или SLA). Детали SLS имеют естественную зернистую поверхность и некоторую внутреннюю пористость. Большие плоские поверхности и маленькие отверстия требуют особого внимания, так как они подвержены деформации под действием высоких температур и спеканию.

Сфера использования

3D-принтеры пока еще не проникли в каждый дом, но во всех ключевых сферах жизнедеятельности человека они уже присутствуют. 3D-печать востребована в автомобилестроении, энергетике, медицине, пищевой промышленности, строительстве/дизайне, фешен-индустрии.

В ресурсо- и трудоемких отраслях на разработку прототипа изделия уходят большие суммы. При использовании традиционных технологий литья или механической обработки для этого требуются недели, месяцы. Используя возможности объемной печати, работу выполняют в разы, а порой и десятки раз, оперативнее. При этом совершенно не страдает качество и параметры изделия остаются предельно точными. Кстати, прочность прототипа более чем на 20 % превышает аналогичную при классическом производстве.

В медицине возможности 3D-печати используют при проектировании зубных протезов, скелетов и даже внутренних органов. Аддитивные технологии позволяют создавать медицинский инструмент с определенными параметрами под конкретных пациентов с патологиями, анатомическими особенностями. Это позволяет сделать огромный шаг вперед в обучении и подготовке к операциям.

На 3Д-принтерах создают модели помещений с наглядной проработкой интерьеров, зданий и целых жилых кварталов с детализацией домов, инженерных коммуникаций, объектов инфраструктуры.

В сфере науки и образования польза от 3D-печати выражается в создании наглядных пособий, с которыми процесс обучения становится проще и эффективнее.

3D-печать востребована в мире моды. На принтере можно создать обувь, одежду, флаконы для парфюмерии. Пока этот процесс дорогостоящий, поэтому в массовом производстве не используется. Однако на подиумах штучные изделия, изготовленные на 3Д-принтерах, уже представлены.

![]() Креативные босоножки, напечатанные на 3D-принтере

Креативные босоножки, напечатанные на 3D-принтере

Преимущество внедрения AF-технологий в сферу легкой промышленности — возможность создавать изделия под конкретное телосложение/форму стопы. Это особенно актуально для спортсменов, людей с отклонениями анатомического строения. Например, дизайнер Росс Бербер представил миру обувь, напечатанную на 3Д-машине. Его коллекция насчитывает 5 пар.

3D-печать позволяет сделать прорыв в инновационной деятельности. Прежде чем наладить массовое производство изделия, прототип необходимо испытать, многократно протестировать. Это делают на трехмерных моделях. Создать их можно за считаные минуты.

Трехмерные технологии используются в ювелирном деле, при создании карт местности, изготовлении сувениров, кастомизации готовых изделий (нанесении узора, логотипа).

FDM или FFF

Технология FDM (fused deposition modeling) подразумевает под собой печать с помощью сопла-дозатора, из которого выдавливается какой-либо материал и постепенно наносится на объект слой за слоем, выстраивая трехмерную модель. В качестве материалов для этого вида 3d печати чаще всего выступают пластики (в виде нитей на катушке), но не только. Например, FDM принтеры можно использовать в качестве кулинарного помощника (в этом случае заправляется глазурь, сыр, тесто и др. необходимые для блюда компоненты) или FDM принтер можно использовать в медицине (в этом случае заправляется специальный медицинский гель с набором живых клеток — как правило, используется в биомедицине). Технология FDM печати была разработана С. Скоттом Трампом еще в конце 80-ых годов прошлого века и на рынок вышла в 1990 году. Другое название этой технологии печати FFF (Fused Filament Fabrication) или «Производство методом наплавления нитей» — оно было придумано для обхода юридических ограничений для аббревиатуры FDM, которая принадлежит компании Stratasys. Этот вид 3d принтеров наиболее распространен в качестве бытовых 3d принтеров, так как является наименее затратным в обслуживании. В производстве FDM принтеры чаще всего применяются для быстрого прототипирования или быстрого моделирования объектов, например, мелкосерийной партии каких-либо деталей. В быту такие принтеры могут использоваться для самых различных целей, например, для печати игрушек, сувениров или украшений.

Облучение ультрафиолетом через фотомаску

Облучение ультрафиолетом через фотомаску – оно же Solid Ground Curing или SGC предполагает создание готовых моделей из слоёв распыляемого на рабочую поверхность фоточувствительного пластика. После нанесения тонкого слоя пластика он через специальную фотомаску с изображением очередного сечения обрабатывается ультрафиолетовыми лучами. Неиспользованный материал удаляется при помощи вакуума, а оставшийся затвердевший материал повторно облучается жёстким ультрафиолетом. Полости готового изделия заполняются расплавленным воском, который служит для поддержки следующих слоёв. Перед нанесением последующего слоя фоточувствительного пластика предыдущий слой механически выравнивается.

Технология облучения ультрафиолетом через маску

До недавнего времени 3D принтеры с технологией облучения УФ-лампой через фотомаску выпускала компания Cubital Inc, но в настоящее время производство таких машин прекращено.

Точность создания прототипов различными 3D принтерами находится в диапазоне между 0,05 мм и 0,2 мм по каждой координате. Точность создания прототипов увеличивается при уменьшении толщины слоя, но при этом падает скорость печати и повышается её себестоимость. В свою очередь, себестоимость прототипа зависит от его объёма. В зависимости от выбранной технологии 3D печати цена 1 см3 модели составляет от 1$ США до 5$ США.

18 Февраля 2013

Что представляет собой 3d принтер?

Это устройство, которое создает изображения в трехмерном измерении, передавая их послойно с использованием цифровой трехмерной модели. Основой для создания рисунка являются несколько видов пластика, однако сегодня производители начинают активно добавлять новые компоненты для еще более реалистичной передачи образа.

![]()

![]()

Внешне домашний 3d принтер напоминает обычный принтер, в который встроены металлические направляющие, а осуществляет печать экструдер или лазер. Применяют его для воспроизведения сложных изображений и форм, деталей и фрагментов, таких, которые распечатать с помощью обычного МВФ практически нереально.

Международные стандарты

Международная организация по стандартизации (ISO) имеет солидный набор эталонных стандартов, которые определяют термины и принципы практически для всего — от спецификаций резьбы до стандартов качества

Это особенно важно в промышленных сферах, где использование одинаковых терминов и понятий является ключом к эффективности.. Что касается 3D-печати, основной источник путаницы заключается в вопросе — следует ли называть всю печать на основе смолы стереолитографией? Ведь это была первая технология

К счастью для нас, ISO / ASTM 52900: 2015 проводит четкую линию.

Что касается 3D-печати, основной источник путаницы заключается в вопросе — следует ли называть всю печать на основе смолы стереолитографией? Ведь это была первая технология. К счастью для нас, ISO / ASTM 52900: 2015 проводит четкую линию.

Вся трехмерная печать на основе отверждения смол, в которой жидкая фотополимерная смола хранится в ванне (в отличие от струйного распыления через сопло), обозначается общим понятием полимеризации в ванне. Все другие названия, такие как SLA, DLP или LCD, являются подкатегориями этой технологии.

Итак, что же отличает три наиболее распространенных вида полимеризации в ванне?

Стереолитография

Стереолитография – она же Stereo Lithography Apparatus или сокращённо SLA благодаря низкой себестоимости готовых изделий получила наибольшее распространений среди технологий 3D печати.

Технология SLA состоит в следующем: сканирующая система направляет на фотополимер лазерный луч, под действием которого материал твердеет. В качестве фотополимера используется хрупкий и твёрдый полупрозрачный материал, который коробится под действием атмосферной влаги. Материал легко склеивается, обрабатывается и окрашивается. Рабочий стол находится в ёмкости с фотополимерной композицией. После прохождения лазерного луча и отверждения очередного слоя его рабочая поверхность смещается вниз на 0,025 мм – 0,3 мм.

SLA технология

Оборудование для SLA печати изготавливают компании F&S Stereolithographietechnik GmbH, 3DSystem, а также Институт проблем лазерных и информационных технологий РАН.

Ниже показаны шахматные фигуры, созданные методом SLA печати.

![]()

Шахматные фигуры, созданные методом SLA печати

Стереолитография (SLA & DLP)

SLA и DLP — схожие процессы, в которых используется источник ультрафиолетового света для послойного отверждения жидкой смолы.

SLA использует одноточечный лазер для отверждения смолы.

DLP — альтернативный метод SLA, использует вместо лазерных установок светодиодные проекторы. В отличии от SLA, которая сканирует одной или несколькими лазерными головками поверхность материала, принтеры с DLP технологией проецируют изображение целого слоя до затвердевания полимерной смолы, после чего наносится следующий слой материала.

После печати деталь должна быть очищена от смолы и подвергнута воздействию источника ультрафиолета для повышения прочности. Затем удаляется материал поддержки, и если требуется высококачественная поверхность, выполняются дополнительные этапы последующей обработки.

SLA / DLP позволяет производить изделия с очень высокой точностью и очень гладкой поверхностью, технология идеально подходит для прототипов с высокой детализацией. Для печати могут использоваться прозрачные, гибкие, биосовместимые смолы, предназначенные для решения определенных задач.

Как правило, детали напечатанные на SLA / DLP-принтерах достаточно хрупкие, поэтому технологию не рекомендуется использовать для производства функциональных прототипов. Детали напечатанные на SLA / DLP -принтерах под воздействием ультрафиолетового излучения теряют свои механические свойства и могут поменять цвет, поэтому такие изделия лучше не использовать и не хранить под открытым солнечным светом.