Геометрические ограничения

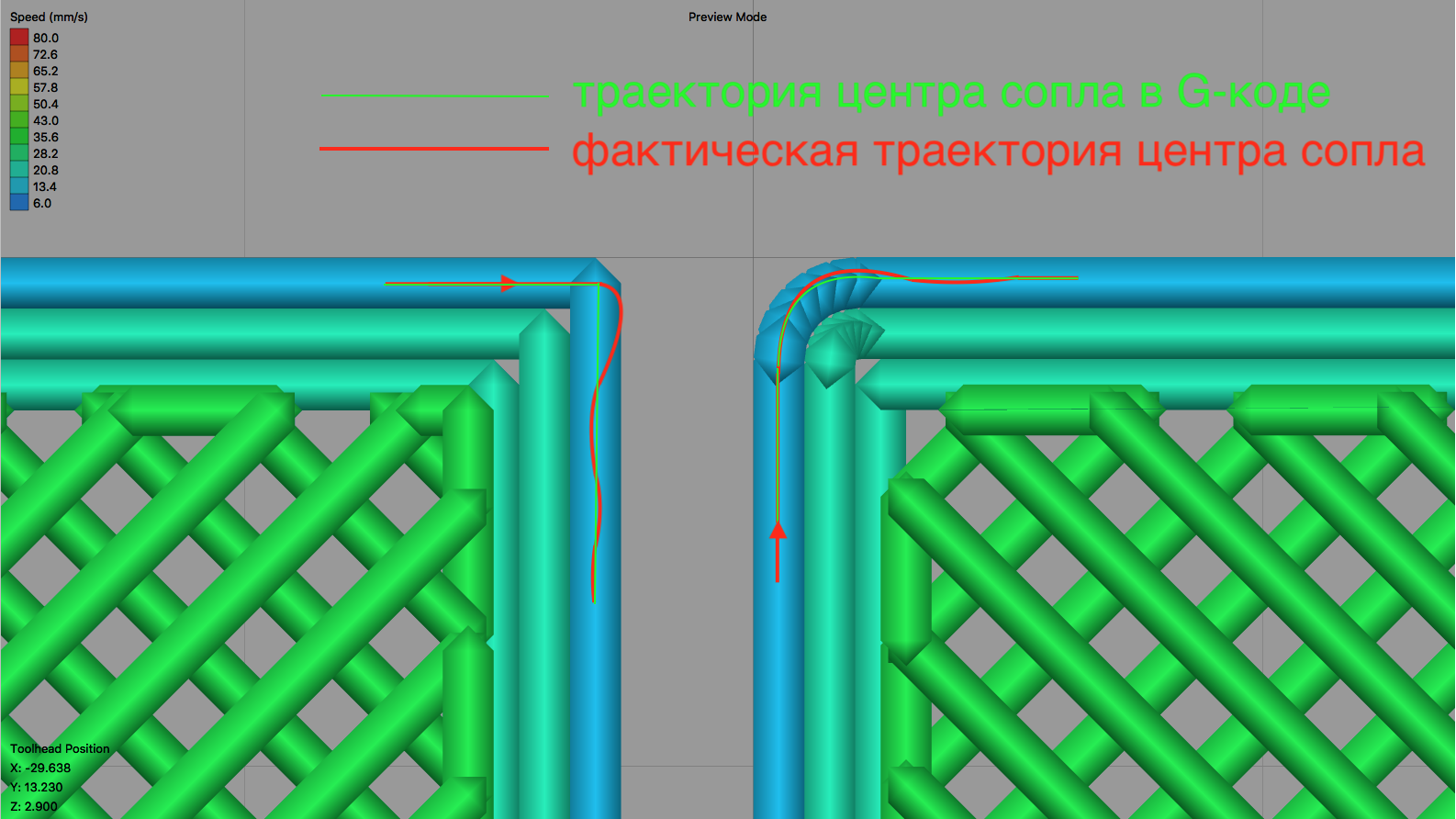

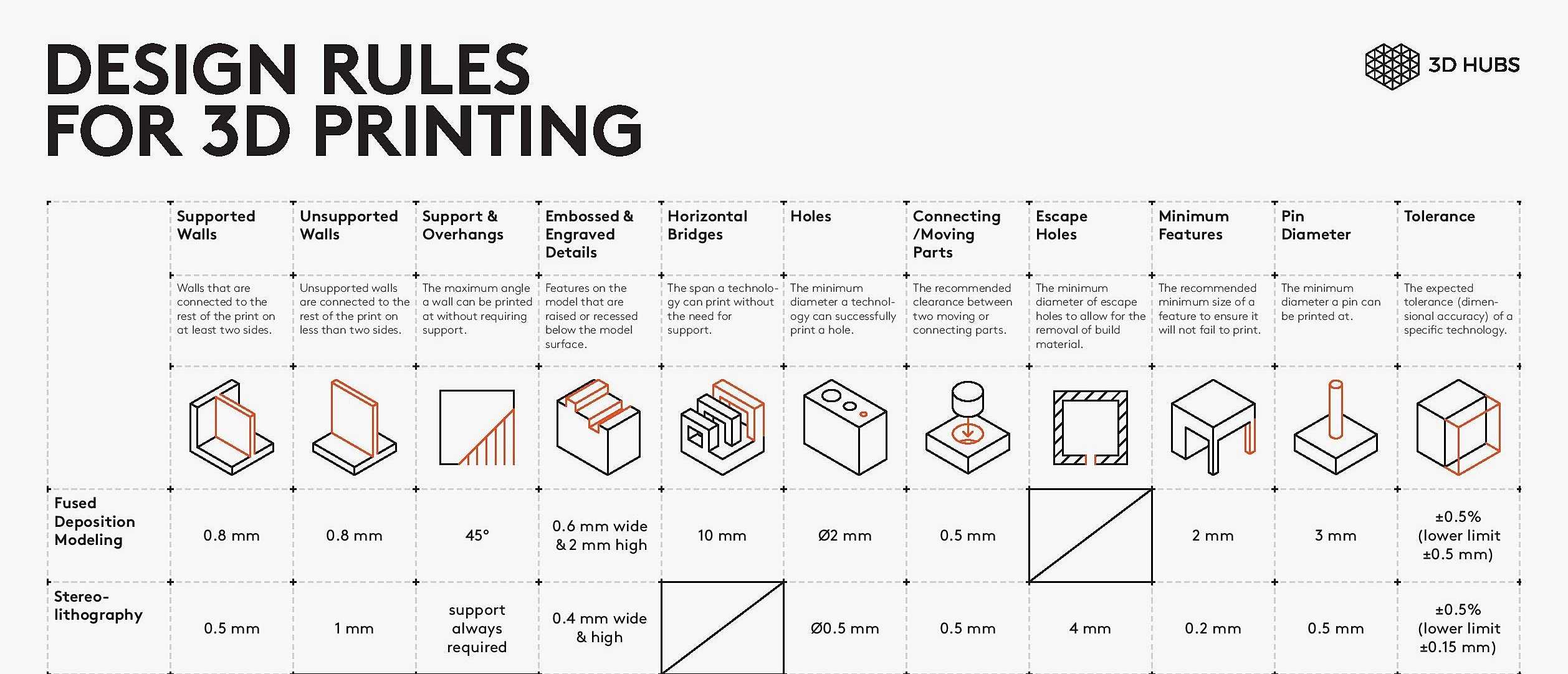

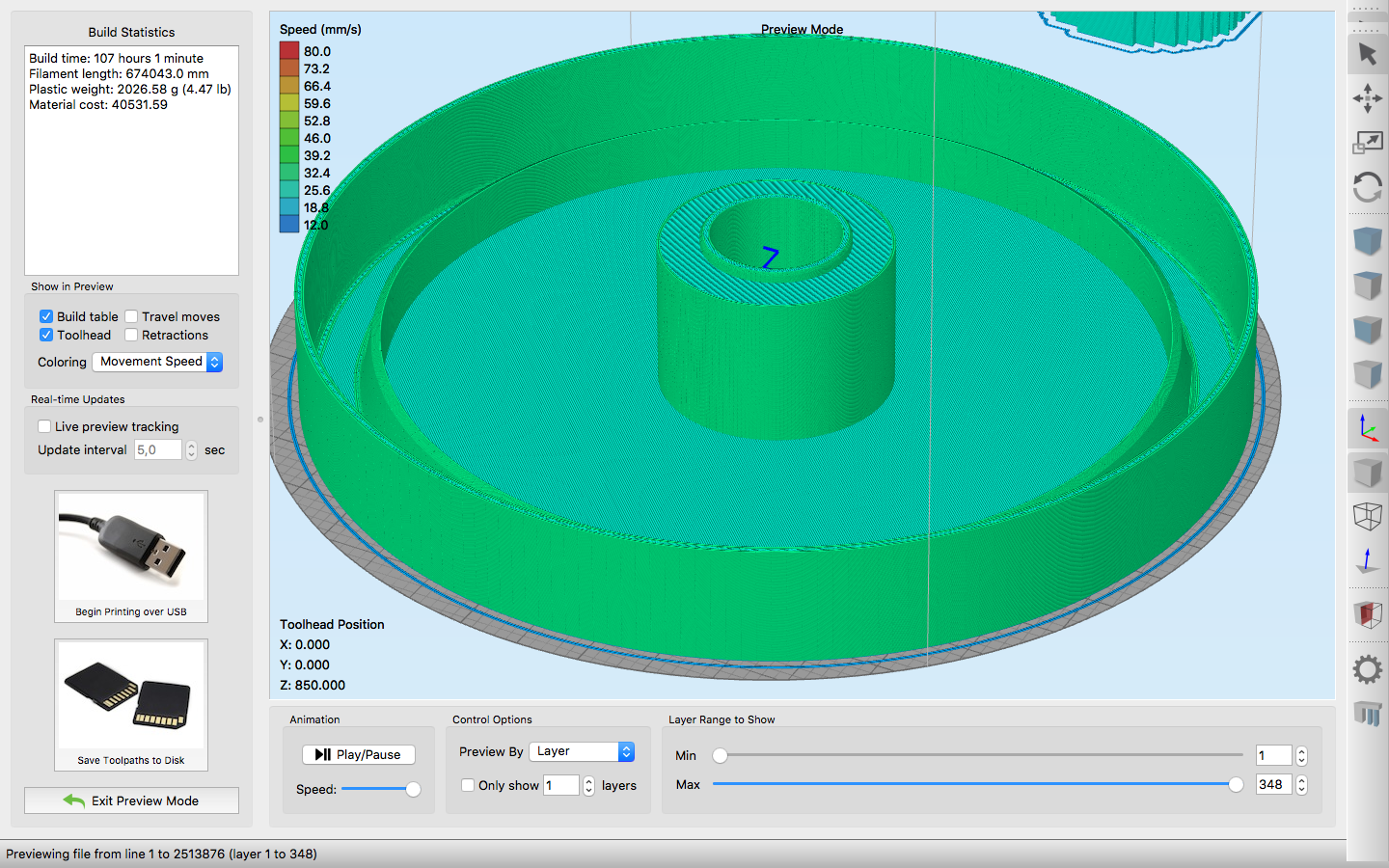

Толщина стенки ограничивается снизу размером сопла 3D-принтера. Его диаметр постоянный и в подавляющем большинстве случаев равен 0,4 мм. Меньшая толщина — долгая 3D-печать для большинства деталей. Больше сопло — менее прочны связи между слоями, сильнее видны ступеньки между слоями. И вообще, толщина стенки должна быть кратна 0,4 мм, тогда 3D-принтер сможет аккуратно сделать стенку за два прохода (0,8мм), за 3 прохода (1,2 мм) и т.д. Другие толщины заставят 3D-принтер оставить пробел или перелив, что негативно влияет на прочность и внешний вид напечатанной детали.

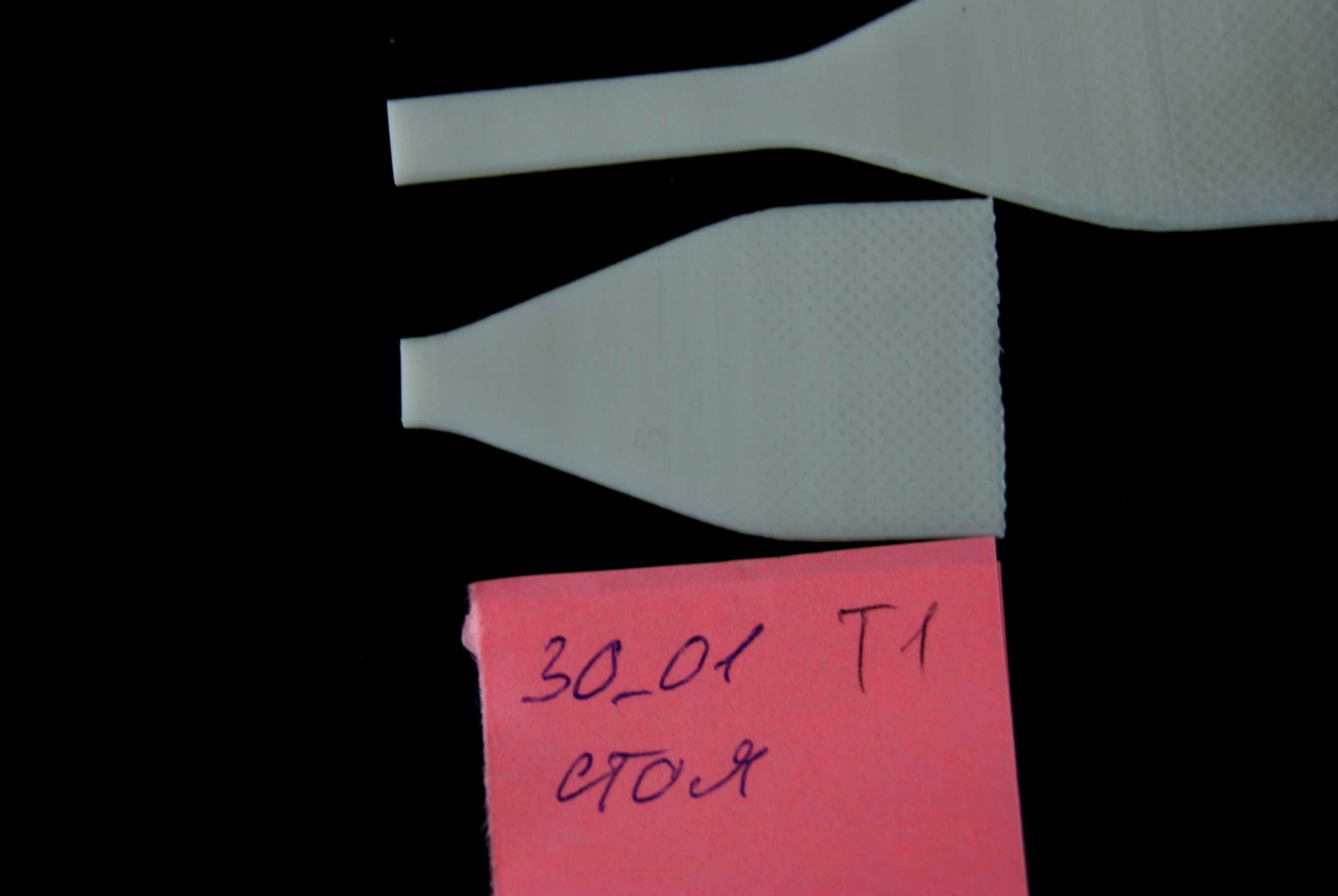

3D-Печать тонких цилиндров и «иголок». Для 3D-печати таких изделий нужны особые настройки 3D-принтера: низкая скорость 3D-печати, давать время на остывание, иначе такая структура будет гнуться. Вертикально стоящих тонких элементов лучше избегать всеми силами. Даже если они будут напечатаны, то будут очень хрупкими. Их имеет смысл оставлять только для декоративных целей, но надо быть готовым, что их качество будет хуже качества других элементов 3D-детали.

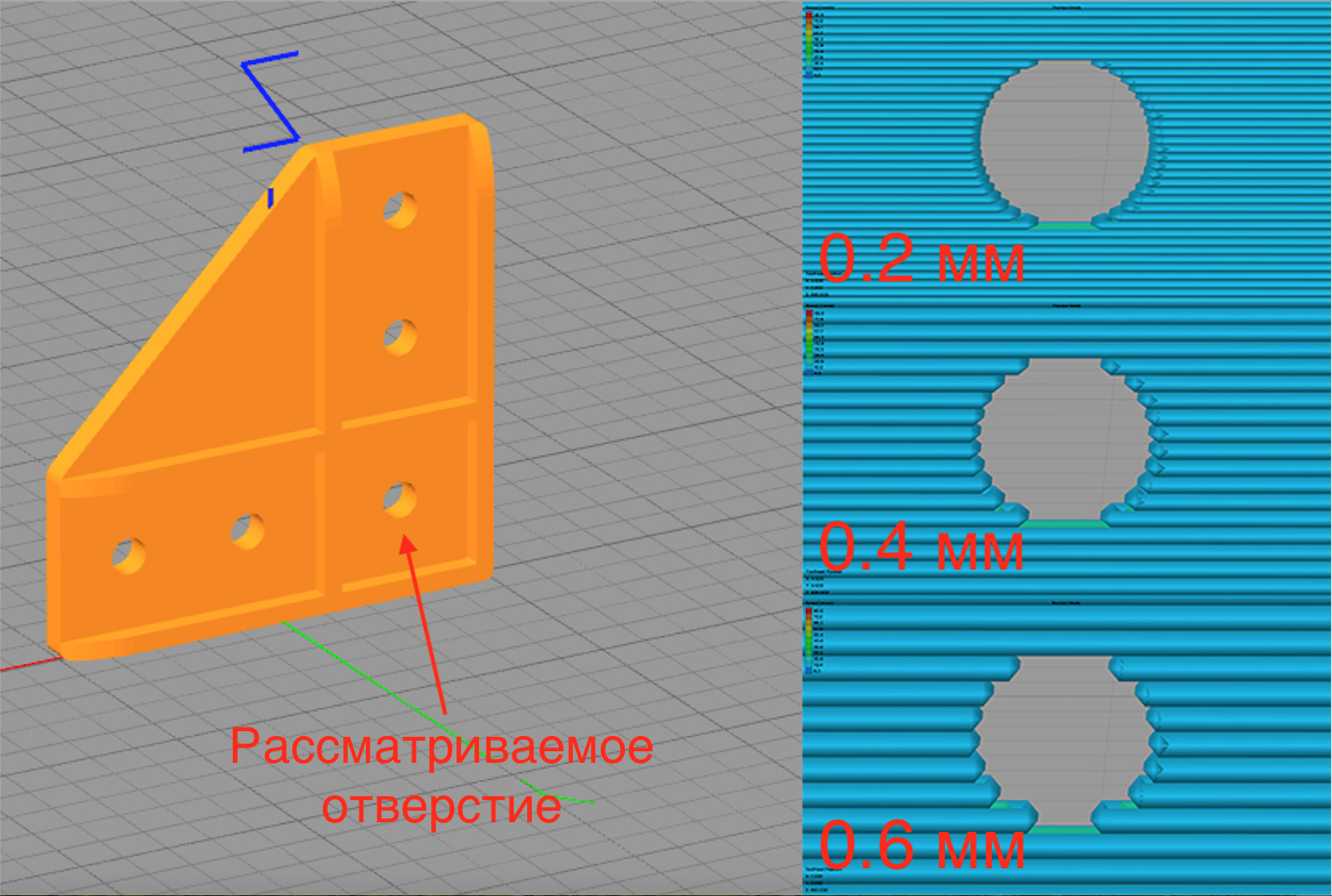

3D-Печать отверстий

Замечу, что если отверстие прямое и сквозное, то его можно рассверлить, если оно изогнутое и требует поддержки, то может получиться так, что достать поддержку будет невозможно.

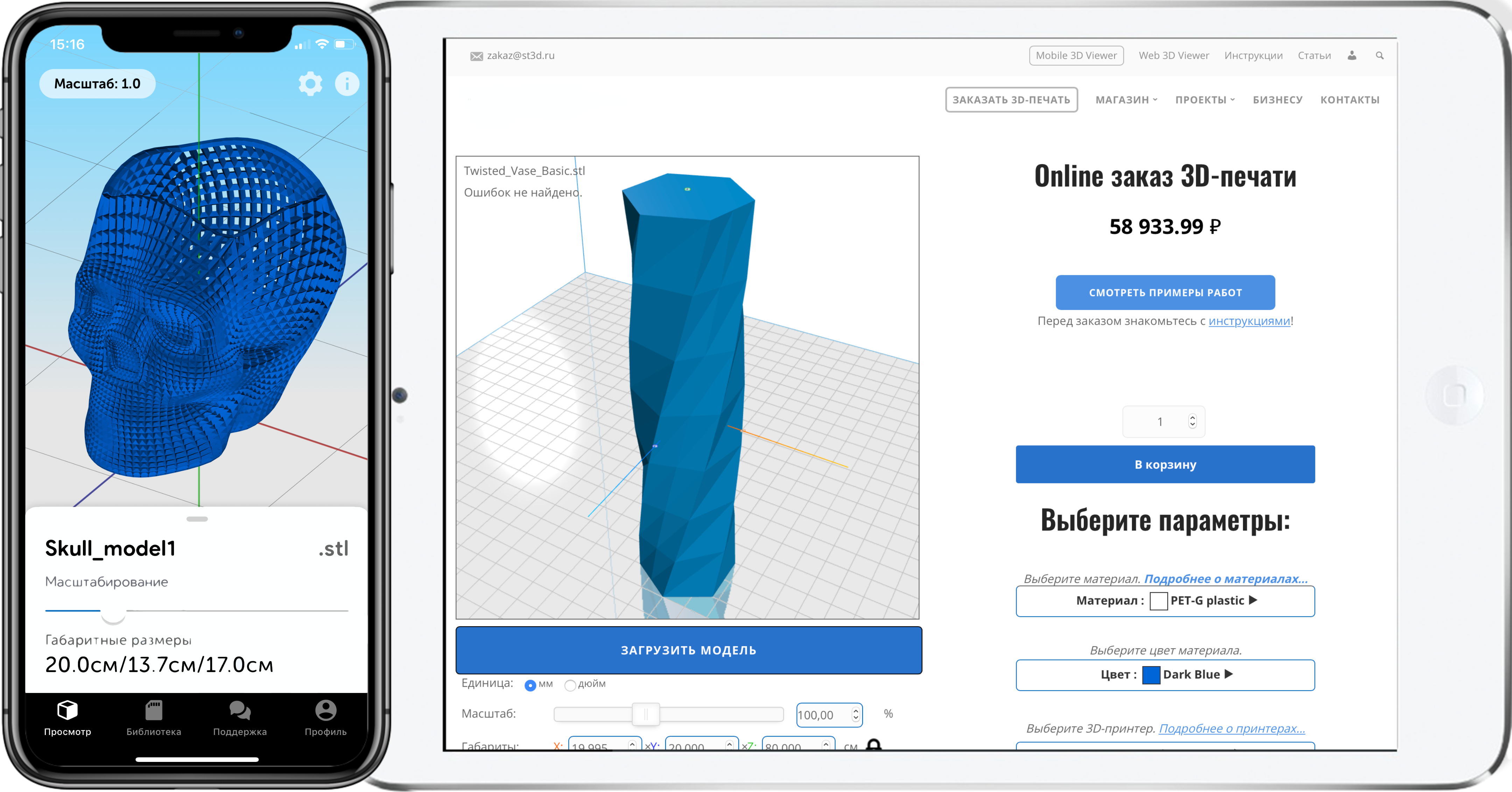

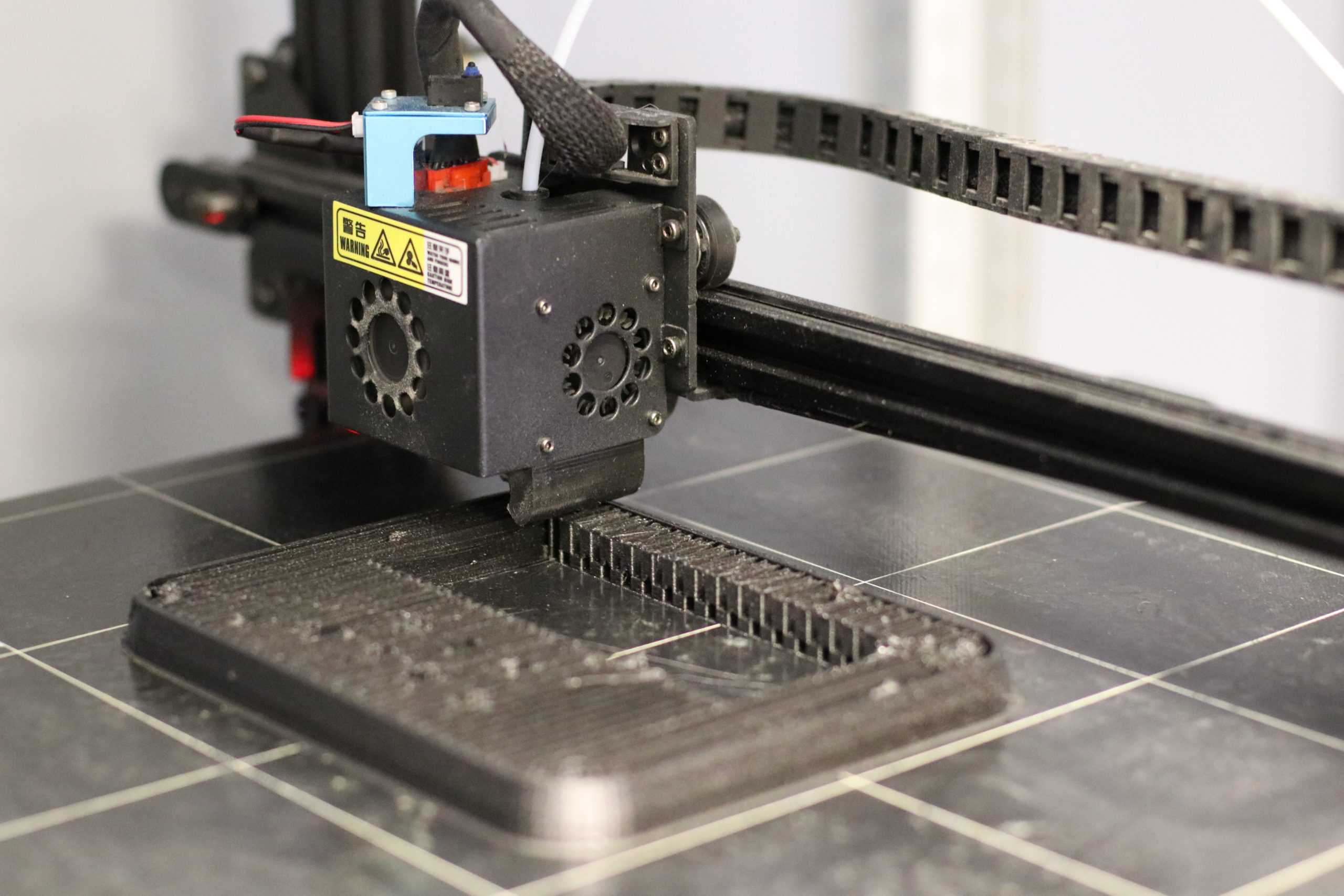

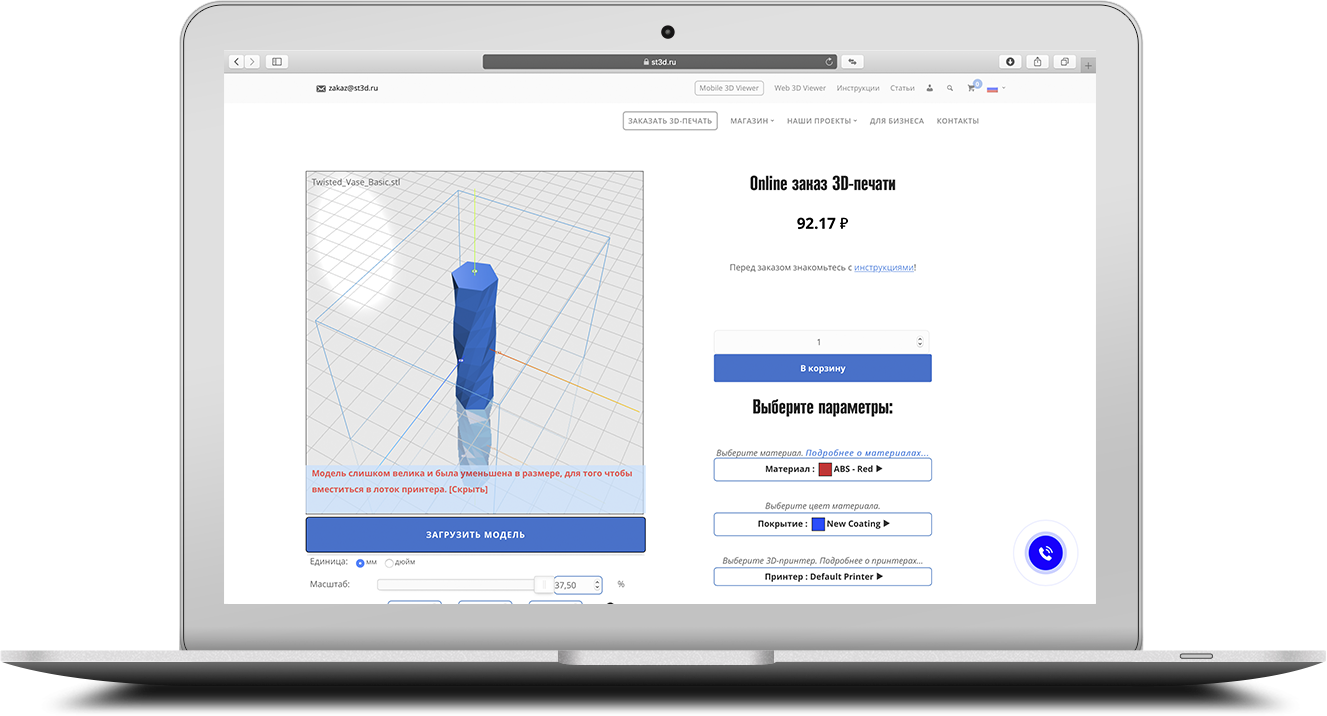

При 3D-моделировании важно учитывать габаритные размеры 3D-принтера. Мы используем удобные 3D-принтеры, стол 250х250 мм, диагональ 353 мм

Вот сюда и нужно вписывать габариты, по возможности. Иначе надо заказывать либо промышленный 3D-принтер с большой зоной печати, либо использовать склейку, но лучше сборку, так процесс сборки будет контролируем разработчиком, а не мастером 3D-печати.

Большая площадь основания может повлечь за собой отклеивающиеся от стола края. Мы используем специальный клей, но и это не всегда помогает. К нам периодически обращаются с жалобой на коллег по цеху, что для них такие «мелкие» дефекты, как загнутый край не является причиной для перезапуска 3D-печати, забирайте как есть. Но инженер, который 3D-моделирует деталь, может и сам это учитывать в работе, и делать либо сборки, либо тонкостенные плоские 3D-детали, у которых «не хватит сил» сжать внешний контур и поднять, как следствие, край.

Высокие и тонкие «башни» могут плохо получаться из-за вибраций, возникающих при работе 3D-принтера ближе к вершине, также возможны сдвиги слоев.

Постобработка

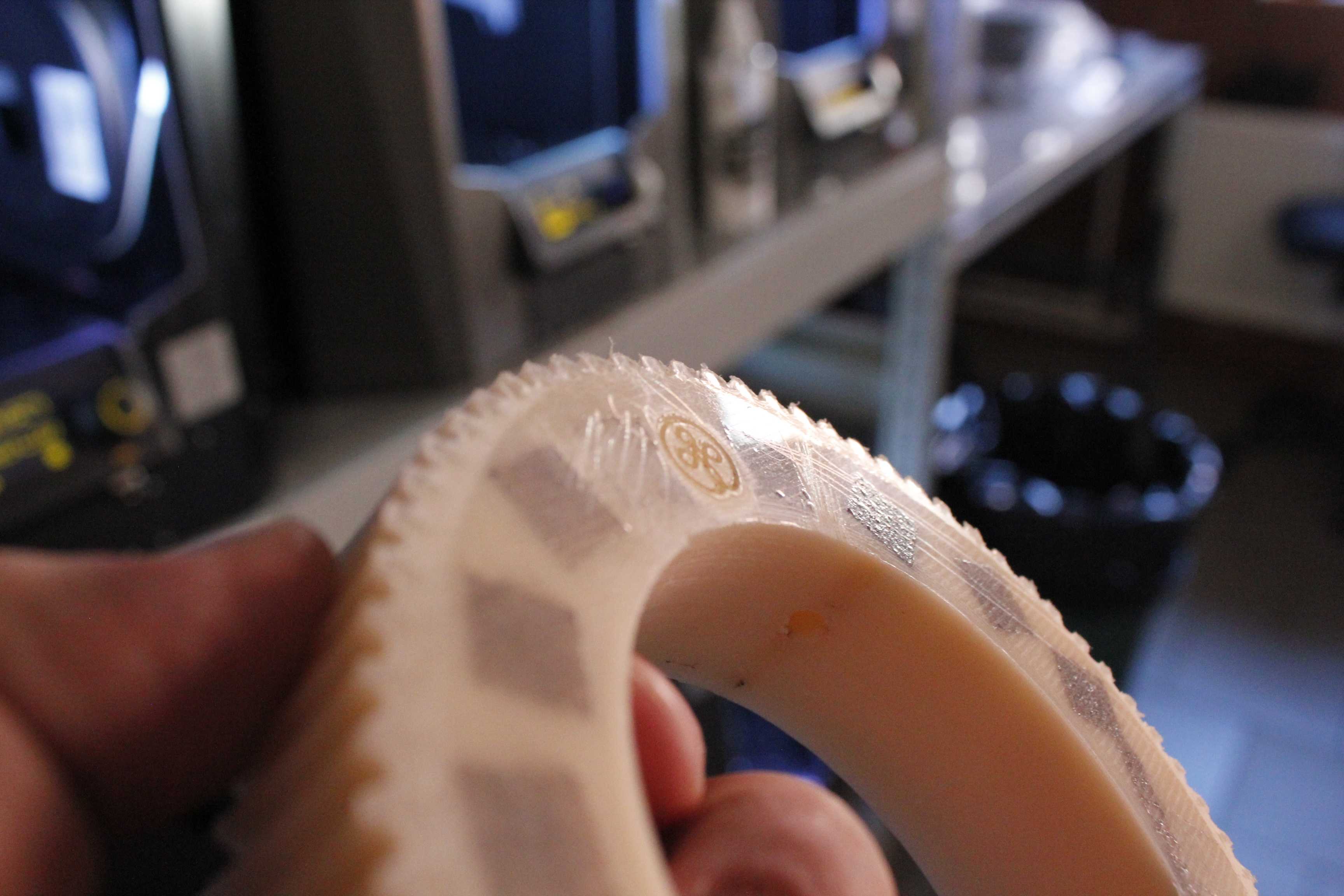

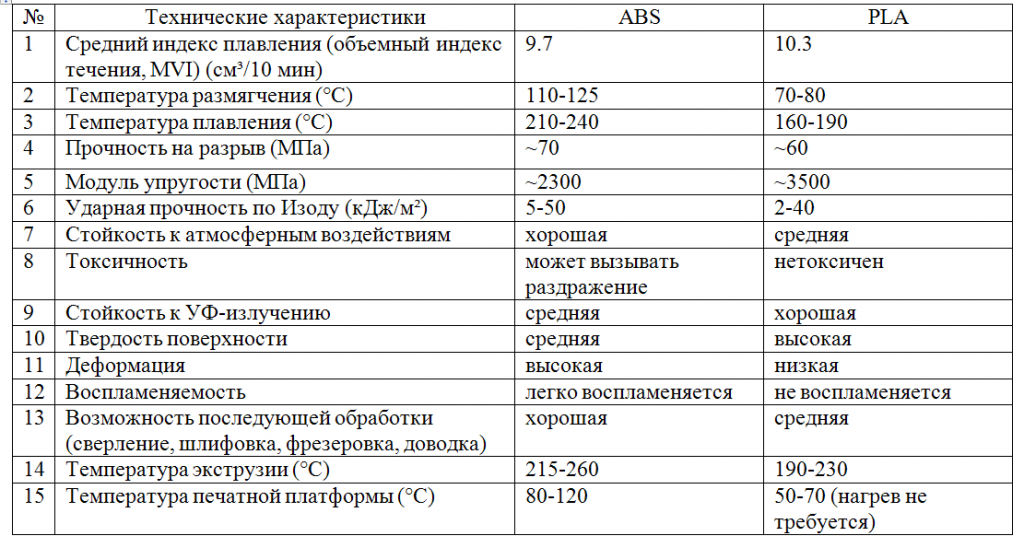

Эта более высокая температура стеклования также значительно облегчает шлифование деталей из ABS, поскольку в отличие от PLA и нейлона, он не размягчается и не приклеивается к наждачной бумаге.

Поэтому ABS не требует мокрого шлифования. Как и в большинстве случаев шлифования, для получения наилучших результатов вам следует начинать с более крупной наждачной бумаги и постепенно передвигаться к более мелкой зернистости бумаги.

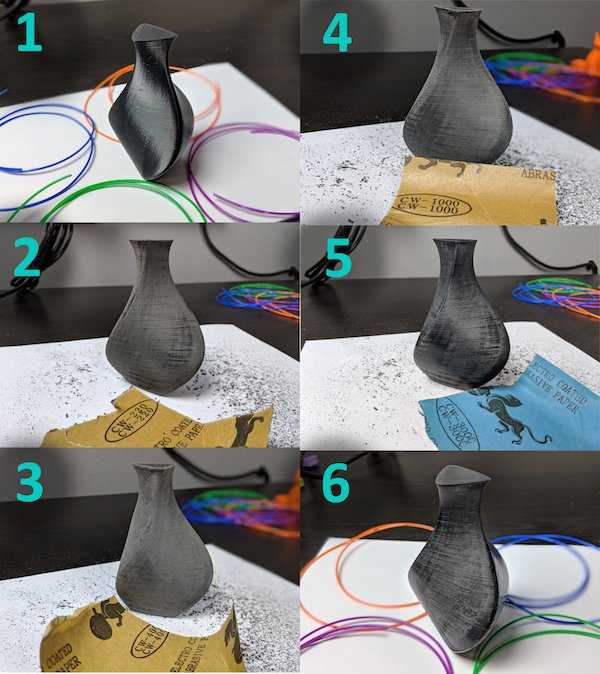

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

В этой последовательности фотографий, деталь из ABS шлифуется с постепенно уменьшающейся зернистостью (220, 400, 1000, 3000) и окончательно очищается. Хотя линии слоев всё еще видны, на ощупь деталь кажется фактически гладкой.

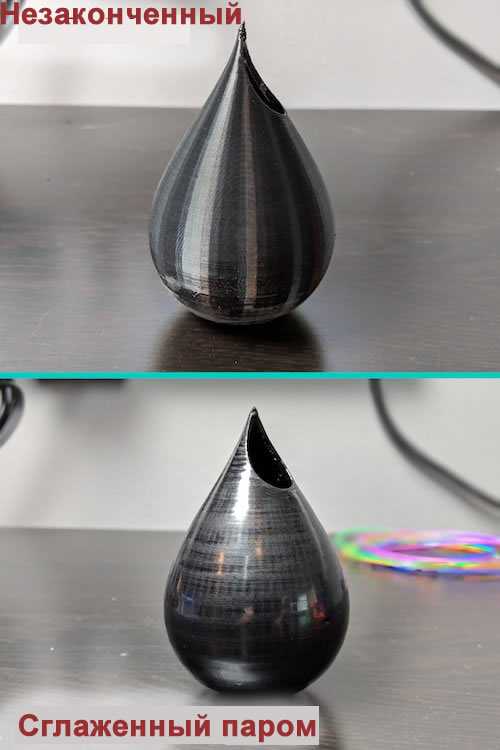

Другой метод постобработки, который особенно популярен для деталей из ABS, – это химическое сглаживание. Чаще всего детали из ABS сглаживаются парами ацетона.

Основной процесс заключается в том, чтобы поместить напечатанную на 3D принтере деталь из ABS в герметичный контейнер на платформу над ацетоном. Когда ацетон испаряется, контейнер заполняется его парами. Поскольку ABS хорошо растворяется в ацетоне, этот пар (довольно быстро) растворяет верхний слой пластика. Поверхностное натяжение сжиженного ABS сглаживает деталь.

Посмотрите на изображение ниже, чтобы увидеть разницу между незаконченной и сглаженной паром деталями. На верхней фотографии изображена незаконченная 3D деталь из ABS с высотой слоя 0,2 мм. После 3D принтера у этой детали были только удалены поддержки. На нижнем изображении показана та же деталь после сглаживания холодным паром. Поверхность очень гладкая и достаточно глянцевая, чтобы быть отражающей.

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Сравнение незаконченной и сглаженной паром деталей из ABS пластика

Следует отметить, что полировка деталей из ABS парами ацетона не особенно безопасна – при использовании этого метода следует соблюдать особую осторожность. Кроме того, пары ацетона легко воспламеняются, вдыхать их не очень полезно, и они могут легко повредить другие пластиковые детали на вашем рабочем месте, если ацетон содержится не правильным образом

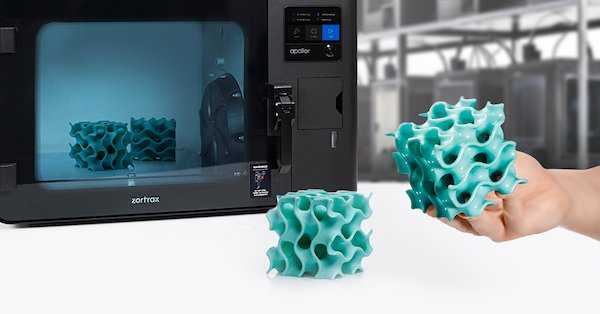

Умное устройство для сглаживания паром Zortax Apoller

Умное устройство для сглаживания паром Zortax Apoller

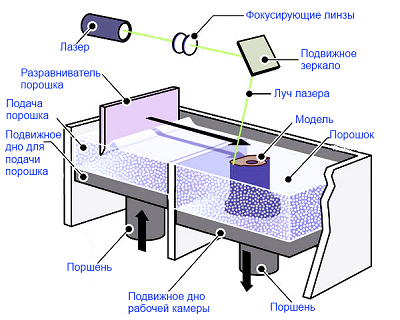

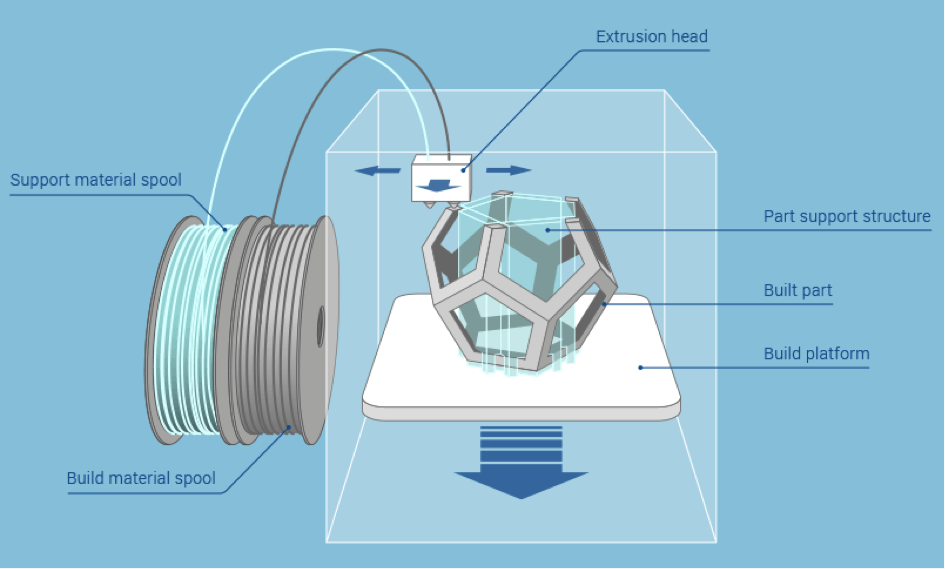

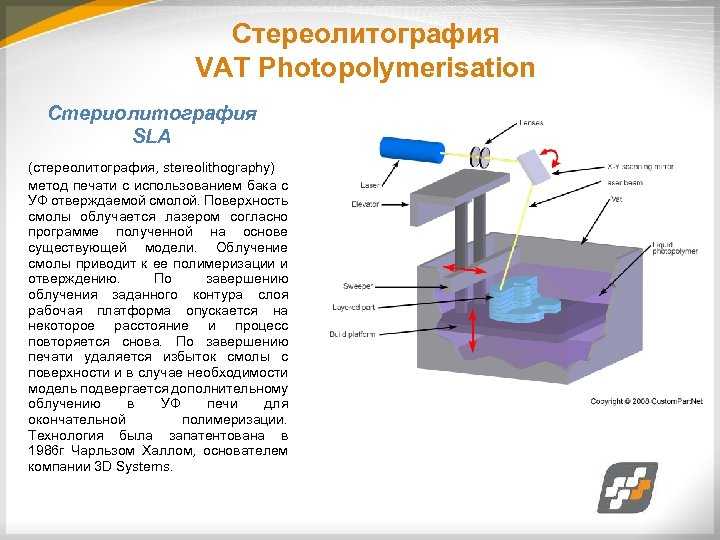

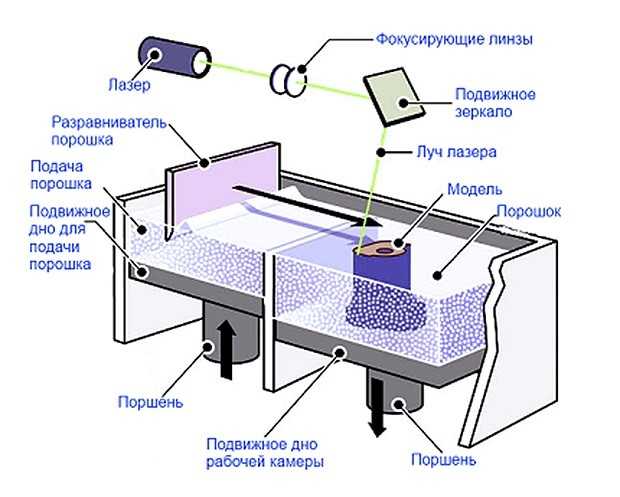

Селективное лазерное спекание (SLS)

Технология SLS схожа с технологией SLA. Исходным материалом является порошок, равномерно распределенный по плоскости. Под воздействием лазера порошок в нужных местах спекается. Полученное изделие имеет шероховатую поверхность и подлежит полировке.

Преимущества SLS печати:

- Высокая прочность деталей, как вдоль слоев, как и поперек;

- Возможность создавать модели с внутренними полостями и сложнейшей геометрией;

- Высокая производительность.

Среди недостатков – стоимость оборудования, материалов и острая необходимость в сушке материала перед печатью, ввиду его сильной гигроскопичности.

Лазерное спекание порошковых материалов

Лазерное спекание порошковых материалов – оно же Selective Laser Sintering или просто SLS является единственной технологией 3D печати, которая может быть использована для изготовления металлических формообразующих для металлического и пластмассового литья. Пластмассовые прототипы обладают хорошими механическими свойствами, благодаря которым они моту быть использованы для изготовления полнофункциональных изделий.

В SLS печати используются материалы, близкие по своим свойствам к конструкционным маркам: металл, керамика, порошковый пластик. Порошковые материалы наносятся на поверхность рабочего стола и запекаются лазерным лучом в твёрдый слой, соответствующий сечению 3D модели и определяющий её геометрию.

SLS технология

Оборудование для SLS-печати изготавливают следующие заводы: 3D Systems, F&S Stereolithographietechnik GmbH, The ExOne Company / Prometal, EOS GmbH.

На рисунке представлена скульптурная модель «Так держать», изготовленная методом SLS печати.

Скульптурная модель «Так держать», изготовленная методом SLS печати, автор Лука Ионеску

Заключение

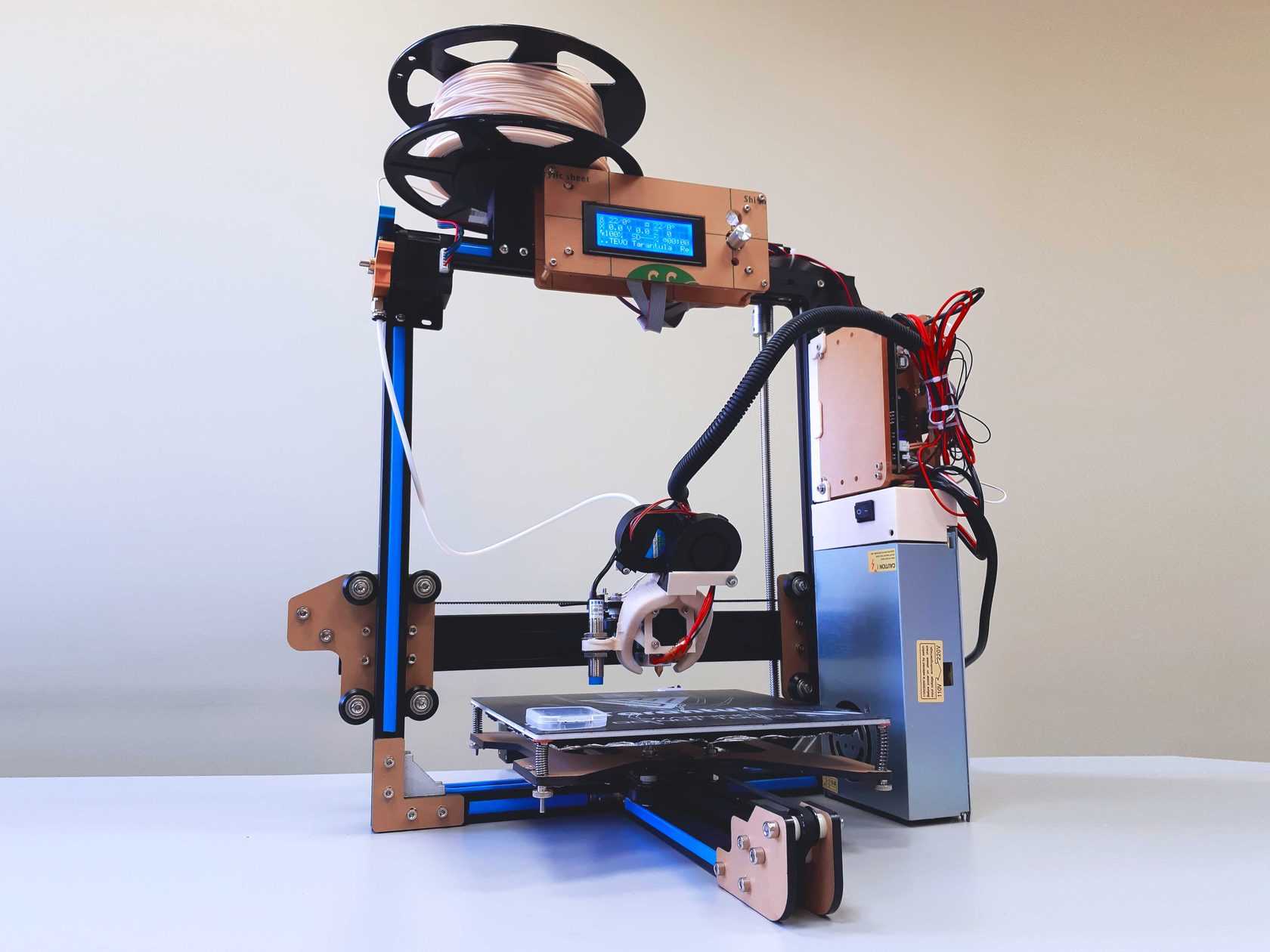

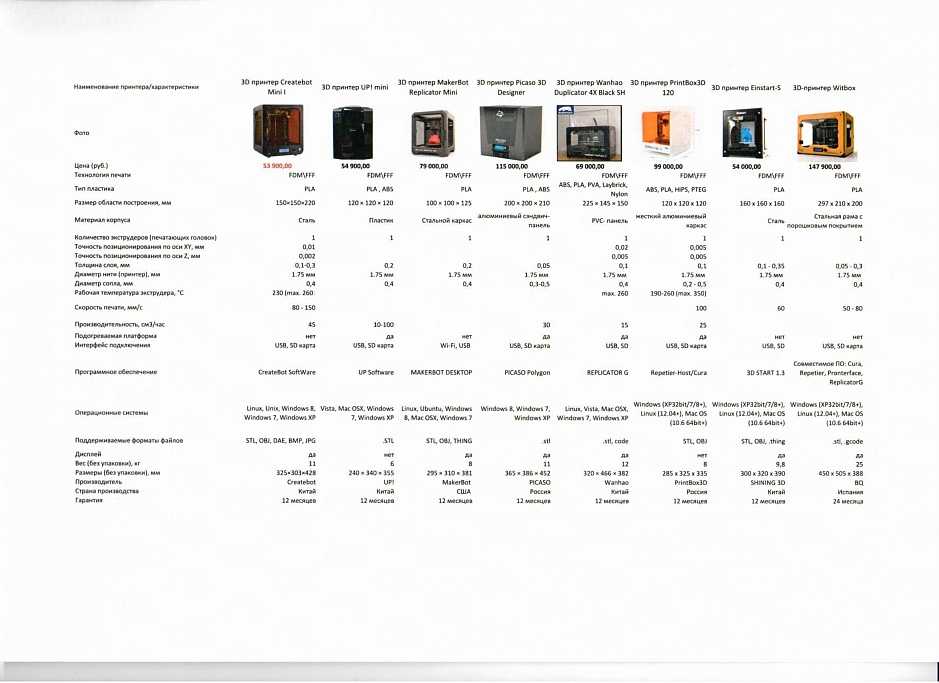

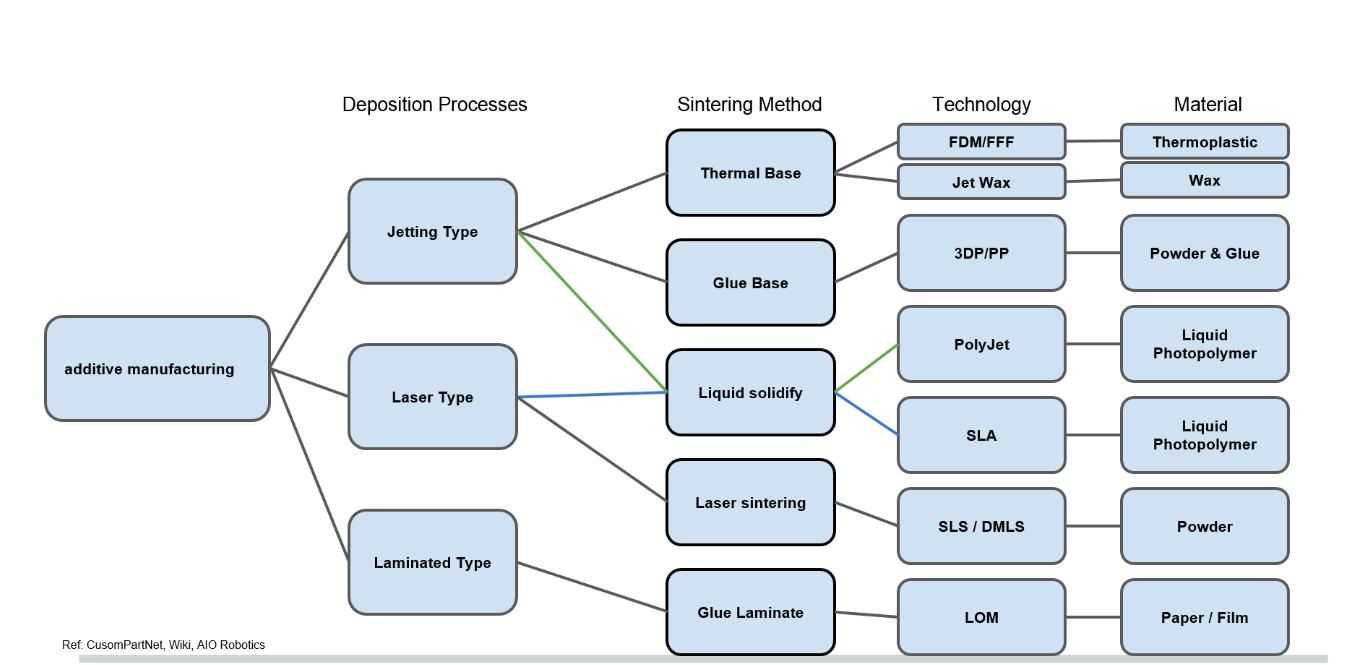

Перед покупкой 3D принтера и зачислением в секту аддитивных технологий необходимо будет, прежде всего, разобраться в существующих технологиях печати, понять что, из чего и в каких количествах вы планируете печатать и подобрать принтер с оптимальным балансом цены и качества для ваших конкретных целей

Параметры, на которые однозначно стоит обратить внимание при покупке настольного принтера — это описанные в данной статье разрешение печати, размер и тип рабочей камеры, печатная поверхность, количество экструдеров, доступные для печати на данном принтере материалы, способ подключения принтера к компьютеру и совместимость софта принтера с вашей операционной системой

Крупнейшее онлайн сообщество лабораторий 3D печати 3D Hubs ежегодно составляет рейтинг самых лучших принтеров для различных целей. В 2018 году принтеры оценивались на основе более чем 10 тысяч отзывов и по качеству почти 1,5 млн распечатков. В рейтинг входят лучшие настольные принтеры в 4-х категориях — PROSUMER (настольные принтеры для профи с лучшим качеством), WORKHORSE (самые надежные принтеры для печати нон-стоп), BUDGET (бюджетный вариант), PLUG’N’PLAY (самые легкие в обращении принтеры); также выбирается лучший SLS принтер. Все принтеры оцениваются по пяти параметрам: качество печати, надежность, простота использования, соотношение цены и качества, уровень техподдержки. Причем для каждой категории значимость отдельных параметров меняется. В этом рейтинге вы можете подобрать топовые принтеры для ваших конкретных целей.

Так же у 3D Hubs есть индекс различных принтеров, где можно выставлять фильтры по интересующим вас параметрам, например, выбрать метод печати и обозначить ценовой диапазон, выбрать способ подключения и указать минимальные значения рабочей камеры, и выбрать подходящий принтер.

Надеюсь, статья была вам полезна! Keep calm and 3D print!

![Лучшие 3d-принтеры для создания фигурок [руководство по 2020] - gadgetshelp,com](https://pvtest.ru/wp-content/uploads/6/1/0/6101a83a7c48a4bfbe65f3f3e8db04a3.jpeg)