Калибруем поток

Теперь переходим к процессу калибровки потока. Описывать сей процесс я не буду, т.к. делал это в статье “Дневник 3Д печатника. Подбор параметров печати. Калибровка потока пластика на примере слайсера Cura“.

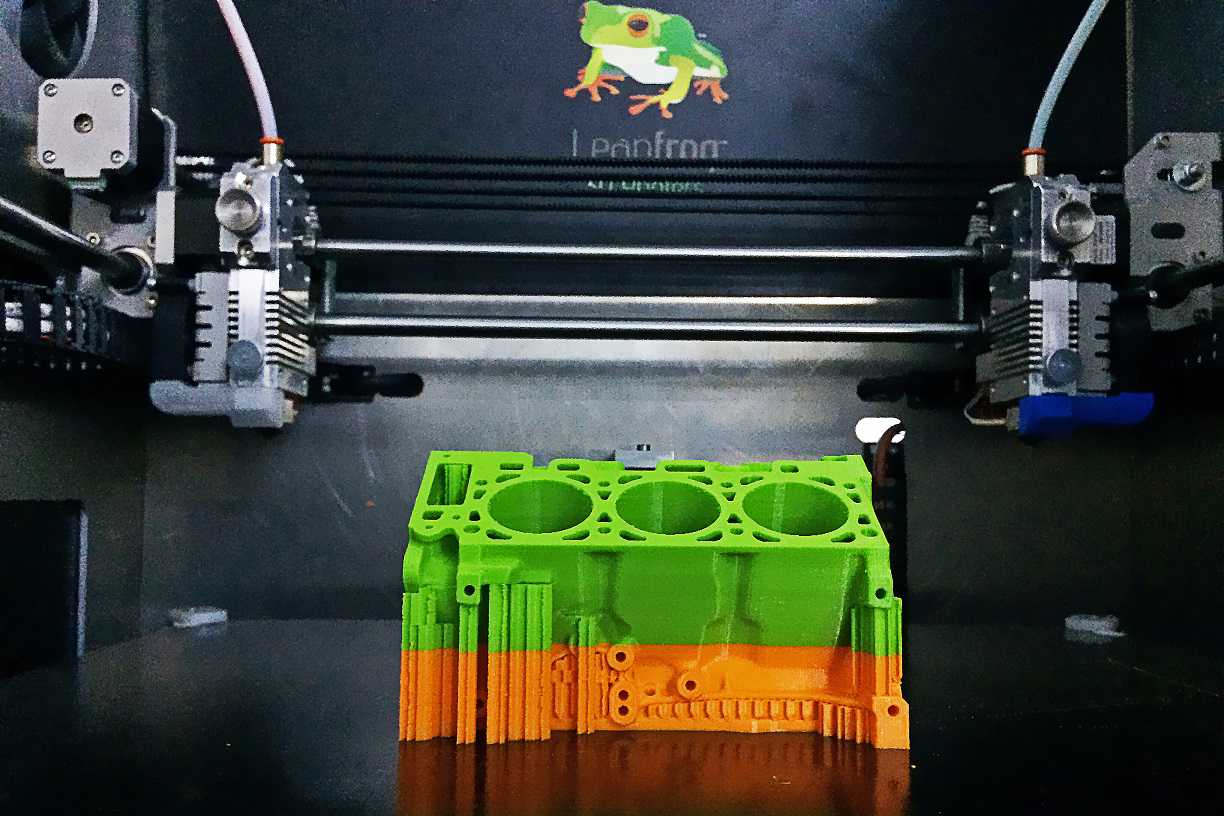

Кубик для калибровки потока получился вот такой:

Калибровка потока. Пластик ABS от Bestfilament

Калибровка потока. Пластик ABS от Bestfilament

На вот этот косяк печати не стоит обращать внимания:

Неоткалиброванный ретракт. Пластик ABS от Bestfilament

Такой косяк вылез потому что я еще не делал калибровку ретракта. Поэтому получились такие сопли. Чуть позже я это исправлю. А пока сосредоточимся на настройке потока. И так. В результате измерений и вычислений были выбраны следующие значения потока:

- Потока для первого слоя 85%

- Поток для остальных слоев 90%

Упаковка

Теперь перейдем к упаковке пластика. Все без исключения пластики компании Bestfilament поставляются в картонных коробках. Каждая картонная коробка дополнительно упаковывается в пленку. Упаковка коробок не герметичная. Судя по всему упаковка нужна чтобы сохранить внешний вид коробок. На фото представлена коробка без пленочной упаковки:

На обратной стороне коробки белым по черному указаны рекомендуемые параметры печати для разных пластиков, а так же контакты производителя:

На одном их торцевых граней коробки имеется окошко, для того чтобы сразу было видно, какого цвета пластик лежит в коробке, Кроме этого около окошка имеется наклейка с указанием типа пластика, его марки, диаметра, цвета, веса, даты производства и т.д.

Все это делает очень удобным хранить пластик прям в коробках на полках. Внутри коробки нас ждет катушка, упакованная в пластиковый пакет под вакуумом:

Благодаря качественной упаковке, в процессе транспортировки не теряется герметичность катушек, что приводит к лучшей сохранности пластика. Эх, вот бы еще они к каждой катушке ZIP пакетик клали. Но у вы. За то в упаковке каждой катушки присутствует пакетик силикагеля. Информация о типе пластика и рекомендуемом температурном диапазоне экструдирования дублируется на каждой катушке пластика:

Внимательный читатель заметил, что на обзоре упаковки у нас не ABS, а ватсон. Ну этому есть разумное объяснение. Дело в том, что все катушки с пластиком ABS у меня уже вскрыты и единственной девственно целой осталась только катушка ватсона, а т.к. все катушки Бестфиламент упаковывает одинаково, то нет принципиальной разницы какую из упаковок рассматривать. Наш сегодняшний подопытный активно пытается слиться с местностью:

Пластик имеет цвет “Голубой”. Очень приятный цвет. Если вы заказывали из Китая силиконовый коврик для пайки, либо силиконовые носочки на хотэнда, то цвет пластика вам покажется очень знакомым. Разве что на пару тонов отличается от силиконовых изделий.

Касаемо катушки. В отличие от других производителей, Бестфиламент использует легкие катушки. Они достаточно хрупкие, но свою функцию выполняют. Их прочность значительно ниже катушек других производителей, однако, я еще ни разу не видел поломанной катушки от бестфиламента. Лайк им за то что не переводят лишний материал на упаковку! Ну а косвенно это еще и забота о природе. Так же хочу отметить, что катушки намотаны очень качественно. Теперь традиционно перейдем к сушке пластика.

Как выбирать экструдер?

![]()

Экструдер для 3d принтера нужно выбирать правильно, учитывая несколько важных моментов:

Материал. современные печатающие головки оснащаются литыми элементами или созданными на основе 3d-печати

Конечно, литые модификации отличаются прочностью, что особенно важно для участков, на которые приходится большая нагрузка. С другой стороны, напечатанные на 3D-принтере детали гораздо дешевле

Подача филамента

Качество этого механизма играет важную роль, поскольку нить должна подаваться к нагревателю постоянно и аккуратно. Только так можно обеспечить бесперебойную печать. Во время пути к соплу пластик может запутаться, поэтому нужно выбирать принтеры с электрическим двигателем высокой мощности – так запутывания можно свести к минимуму.

Тип подающего ролика. Очень часто в результате плохого сцепления материала с подающим роликом нить начинает проскальзывать. Особенно часто такие ситуации возникают при использовании нейлоновой нити на тех устройствах, где можно применять только ABS или PLA-пластик.

Размер сопла. Экструдер может оснащаться соплами разного диаметра. Важную роль при выборе играет назначение самих изделий. Например, если объекты должны быть тщательно и детализированно прорисованы, то сопло выбираются меньшего диаметра. Чем меньше сопло, тем выше вероятность его засорения, поэтому лучшее выдавливание пластика обеспечивается при мощном электрическом двигателе.

Что такое нить для 3D-печати?

3D-нити – это материалы на основе пластика, которые используются в потребительской 3D-печати благодаря их низкой цене и простоте в обращении. Существуют различные типы пластиковых нитей для 3D-принтеров , таких как ABS, PLA, нейлон, PET, HIPS / PVA, причем первые два наиболее широко используются в домашних 3D-принтерах.

Эти строительные материалы входят в радугу цветов; таким образом, у вас, как у потребителя, есть широкий выбор, когда речь идет о предпочтительном цвете для вашего печатного объекта.

В этой статье мы проанализируем две наиболее популярные 3D-печати пластиковых нитей для потребительских 3D-принтеров.

Свойства, цвет и точность построения готовых изделий

Качество продукции, изготовленной на FDM-принтере, зависит от вида расходного материала и параметров печати.

Основным недостатком пластиковых заготовок называют ребристость поверхности. Это обусловлено тем, что филамент, используемый в принтере, имеет форму нити. Последовательно наплавляясь, слои пластика формируют неравномерную структуру изделия с заметными шероховатостями и ребрами. Сделать детали более гладкими можно за счет уменьшения толщины слоя пластика. Этот параметр можно отрегулировать на этапе программирования модели.

Посмотрите примеры изделий, созданных по технологии FDM:

![]()

![]()

![]()

Важно! Для печати изделия более высокого разрешения потребуется больше времени, производительность принтера при этом уменьшится.

Избавиться от шероховатости и заусенец пластиковых заготовок можно и на этапе пост-обработки. Готовые изделия можно шлифовать механически или с применением химических растворителей (чаще всего используется ацетон).

В этом видео рассказывается о постобработке 3D-печатных моделей напечатанных по технологии FDM:

https://youtube.com/watch?v=u5RCRto-bIQ

Во время печати пластиковые детали могут деформироваться и из-за неравномерного остывания слоев. Это часто происходит с заготовками из ABS-полимера. Расходный материал во время охлаждения дает усадку и неравномерно спекается. По этой причине верхние слои пластика могут коробиться и перекашиваться.

Особенно это заметно в продукции с мелкими деталями (зубчики, уголки, шпили, тонкие перемычки). Специалисты рекомендуют печатать такие изделия с материалом поддержки и использовать принтеры с подогревом рабочей платформы. Благодаря этому заготовки медленнее остывают и меньше деформируются.

Справка! Для ABS-пластика подходят принтеры с закрытой рабочей поверхностью, защищенной от сквозняков.

На FDM-принтере можно печатать как однотонные, так и разноцветные изделия. Выбор цветов филамента достаточно широк и зависит только от моделлера. Также можно подобрать расходные материалы разной фактуры (например, композиты, имитирующие деревянную поверхность). Разноцветные заготовки возможно изготовить только на устройстве с двумя или тремя экструдерами.

Дешевые филаменты (ABS- или PLA-пластики) не подойдут для производства конструктивно важных деталей и узлов. Из подобных расходных материалов невозможно создать заготовки точных размеров и требуемых потребительских свойств. Некоторые дефекты (несоответствие размерам) можно исправить финишной обработкой. Но ударопрочность и износостойкость деталей напрямую зависят от качества пластиков, поэтому для деталей механизмов лучше использовать PEEK-полимер или нейлон.

Технология FDM-печати подходит для создания простых изделий с допусками по размерам: игрушек, сувениров, предметов интерьера и мебельной фурнитуры. На бытовом принтере можно изготовить бытовую продукцию, но для печати моделей сложных форм с мелкими деталями целесообразно выбрать другие методы объемного прототипирования (лазерное селективное спекание, прямое лазерное наплавление металлов).

Сравнение PLA и ABS накаливания

PLA – менее гибкий пластик, чем ABS. Печатные изделия имеют более выраженную блестящую поверхность и гладкую поверхность. Однако для очистки отпечатанного объекта требуются дополнительные усилия. Кроме того, низкая температура стеклования не позволит использовать изделие с печатью PLA в местах с прямыми солнечными лучами или вблизи источников тепла, поскольку они могут нагреваться и терять форму.

Нить PLA 3D позволяет печатать с более высокой скоростью, с более тонким слоем и высокоточными моделями. Это идеальный печатный материал для хобби, дома и в образовательных целях.

АБС – это прочный и гибкий пластик. Он плохо пахнет при нагревании и нуждается в нагревательной пластине во время печати. Эти свойства делают невозможной качественную печать для некоторых 3D-принтеров.

АБС- отпечатанные объекты легко очищаются простой наждачной бумагой, и объект становится более гладким. Кроме того, глянцевый вид получается либо протиранием отпечатанного материала тканью, смоченной в ацетоне, либо с использованием метода ацетонной ванны. ABS также легче обрабатывать повторно, чем PLA, и материал не потеряет своих свойств.

При этом PLA является идеальным материалом для 3D-печати для любителей и любителей домашних 3D-принтеров, в то время как ABS, благодаря своим свойствам, рекомендуется профессиональным инженерам и производителям для производства высококачественных прототипов.

Практика

Перейдем к практическому применению пластика. Для начала посмотрите несколько фото распечатанных моделей:

Воздуховод обдува драйверов шаговых двигателей принтеров Anycubic i3 Mega и Anycubic Mega-S. Пластик ABS от Bestfilament

Воздуховод обдува драйверов шаговых двигателей принтеров Anycubic i3 Mega и Anycubic Mega-S. Пластик ABS от Bestfilament

Воздуховод обдува драйверов шаговых двигателей принтеров Anycubic i3 Mega и Anycubic Mega-S. Пластик ABS от Bestfilament

Крышка блока питания для принтеров Anycubic i3 Mega и Anycubic Mega-S. Пластик ABS от Bestfilament

Крышка блока питания для принтеров Anycubic i3 Mega и Anycubic Mega-S. Пластик ABS от Bestfilament

Подставка для танкомайзеров Digiflavor Siren 2 GTA и Geekvape Blitzen RTA. Пластик ABS от Bestfilament

Подставка для танкомайзеров Digiflavor Siren 2 GTA и Geekvape Blitzen RTA. Пластик ABS от Bestfilament

На практике пластик показал себе отличным материалом. С его помощью можно получать стабильно хорошие результаты при различных режимах печати. Пластик толерантен к небольшому обдуву, что позволяет печатать мосты без поддержек. Например, в модели обдува для драйверов шаговых двигателей просто необходима печать без поддержек, т.к. их просто нет возможности удалить.

Разновидности нитей для 3d печати

Для производства нити для 3D принтера используются многие материалы. Доминирующие позиции в этом списке занимают ПЭT, PLA и ABS. Все они относятся к термопластам, то есть при повышении температурного режима происходит изменение их структуры. Они размягчаются, из-за чего из них с легкостью формируются нити. Поэтому пластик столь популярен при производстве 3D моделей.

ПЭT

ПЭT используется для изготовления пластиковых бутылок. Подобное применение в пищевой промышленности обуславливается диэлектрическими свойствами материала, а также нерастворимостью в воде, доступностью, устойчивостью к износу и воздействию высоких температур. Выпуск бутылок из пластика не единственное предназначение ПЭТ, в домашних условиях данное вещество становится основой для создания трехмерных объектов. Изделие из этого материала изображено на фото.

![]()

Нити ПЭT

Потребители отмечают, что из-за наличия в его составе добавок возникает повышенный уровень усадки уже готовых изделий. Ведутся разработки, целью которых является создание расходных материалов для 3D принтеров на основе полимеров данной группы.

PLA

PLA называют полимолочной кислотой, по сути это полиэфирное вещество, обладающее термопластичными свойствами. Его источником становятся возобновляемые ресурсы такие, как сахарный тростник, крахмал из кукурузы и тапиоки. Эта пластиковая нить для 3d принтера относится к экологичным материалам, так как результаты ее разложения не оказывают негативного влияния на окружающую среду.

![]()

Нить для 3D-принтера PLA

Изделия из нее считаются безопасными для детей. Пластик этого типа требует особых условий хранения, так как воздействие влаги на нити для 3D принтера способно привести к их непригодности.

Переход PLA из твердого агрегатного состояние в жидкое происходит при температуре +80°С, поэтому для производства нитей для 3D принтера понадобятся дополнительные составляющие, чаще пластик другого типа. 3D модели из PLA имеют более гладкую и эстетичную поверхность, чем пластиковые изделия из похожих материалов. Пример на фото. К минусам относят лишь их хрупкость.

ABS

ABS – нить для 3d принтера, характеризующаяся своеобразным «пластиковым» запахом, шероховатой поверхностью изделий, гибкостью, прочностью, податливостью, способностью растворяться в ацетоне и легкой переработкой. Данный материал является результатом нефтехимических процессов, этот факт объясняет его молочно-бежевый цвет. Нити из ABS более устойчивы к высокой температуре, чем из PLA.

Изготовление пластиковых объектов посредством 3D принтера рекомендуется проводить в проветриваемом помещении. Устройство для производства трехмерных моделей должно обладать функцией подогрева элеватора (рабочего стола).

![]()

ABS нить

ABS плохо реагирует на повышенную влажность окружающей среды. Из-за ее воздействия возникают нарушения в работе экструдера, что ведет к ухудшению качества будущего объекта. Результат на фото. Исправить ситуацию можно, используя строительный фен. Перед созданием макета просушите им пострадавший материал.

Выбор основы — это важный этап создания 3D конструкций. От него зависит качество и долговечность изделия, полученного в результате 3D печати.

Наиболее подходящие проекты для печати филаментом с металлическим наполнителем

Декоративные объекты

Учитывая, что металлокомпозитные филаменты в основном полезны своими эстетическими свойствами, то они очень подходят для декоративных объектов печати: настольные статуэтки, фигурки, пресс-папье, настенные изображения – вот некоторые примеры обычных декоративных предметов, выполненных из композитного пластика.

Ювелирные изделия

Из филамента с металлическим наполнителем могут быть напечатаны ювелирные изделия, что позволяет дизайнерам создавать прототипы проектов или даже печатать образцы продукции без необходимости отливки из металла.

Визуальные прототипы

Металлокомпозитные филаменты также могут использоваться для создания визуальных прототипов металлических деталей. Детали, напечатанные из пластика с металлическим наполнителем, выглядят как литые металлические детали, но их изготовление на порядок дешевле. Следовательно, этот материал полезен для моделирования внешнего вида детали, которая впоследствии будет изготовлена из металла.

Особенности конструкции

3D-принтер работает на основе нитевидного пластика нескольких видов, но чаще всего применяются пластик ABS и PLA. И несмотря на разнообразие расходных материалов, все печатающие головки создаются по одному принципу и мало чем отличаются друг от друга. Устройство экструдера 3d принтера следующее:

- Блок cool-end подает филамент. Он включает в себя шестерни и привод от электрического мотора, а также прижимной механизм. Под воздействием вращения шестерни из катушки извлекается пластиковая нить, пропускается в нагреватель, где под воздействием высокой температуры пластик становится вязким. Такая структура дает возможность выдавить нить через сопло, чтобы придать ей нужную форму.

- Блок hot-end представляет собой сопло с нагревателем. Для его создания используются латунь или алюминий, отличающиеся высокой теплопроводностью. В состав нагревательного элемента также входят спираль из нихромовой проволоки, пара резисторов, термопары, регулирующие температуру. Во время работы hot-end разогревается, за счет чего и происходит плавление пластика. Важную роль играет своевременное охлаждение рабочей платформы, что обеспечивается специальной термоизолирующей вставкой между hot-end и cool-end.

![]()

Разновидностью печатающей головки является боуден экструдер, который отличается тем, что hot-end и cool-end разнесены с точки зрения расположения: нагреватель с соплом располагаются на печатающей голпринтер промышленныйовке, в то время как подающее устройство расположено на раме принтера. Пластиковая нить подается посредством длинной тефлоновой трубки. Главное ее назначение – оберегать нить от возможных изгибов, чтобы она подавалась в hot-endс оптимальной скоростью и давлением. Боуден экструдер хорош тем, что позволяет сделать меньше и легче печатающую головку, но с другой стороны, передача пластика к соплу не так надежна.

Настройка файла печати

Переместимся к компьютеру и подготовим файл g-code (у 3d-принтеров PICASO 3D, расширение файлов отличается от общепринятых, задания сохранятся с расширением .plgx)

![]()

Для этого запустим Polygon X и загрузим 3D-модель.

FormaX – инженерный материал, а значит хочется чего то функционального, а не просто декоративного. Напечатаем подвижный брелок с шестеренками и корпус мини-турбины, брелок сможет помочь с определением усадки и гибкостью материала, корпус турбины определит прочность на разрыв и работу с поддержками.

![]()

Загружаем искомые модели и нажимаем «подготовить». Polygon X предложит выставить настройки печати. Мы не будем подробно разбирать этот шаг, т.к. рассказали обо всех функциях слайсера ранее, в ЭТОЙ нашей статье.

![]()

Для сокращения времени печати и проверки прочности материала, устанавливаем более высокий слой и минимальное заполнение. Посмотрим, как это скажется на прочности.

![]()

![]()

Сохраняем получившийся файл на usb-флешку и запускаем принтер в печать.

![]()

Мы немного увеличили исходную модель, чтобы было удобнее оценить качество внешней поверхности. Увеличенная в 1.5 раза моделька займет 3 с половиной часа печати на стандартном режиме скорости. При необходимости скорость печати можно будет увеличить прямо во время процесса.

Шаг 2. Подгтовка

![]()

На втором этапе процесса гранулы готовятся к следующему этапу – формованию, на котором они затвердевают и приобретают нитевидную форму. Гранулы помещают в промышленный блендер и смешивают с добавками, чтобы создать однородную смесь и придать материалу особые свойства.

Добавки могут включать красители, определяющие цвет, или другие элементы, которые влияют на такие свойства, как ударопрочность, прочность, структурная целостность и даже магнитные свойства. Экзотические материалы, такие как дерево, производятся путем смешивания специальных добавок, таких как опилки или частицы древесины, с пластиковыми гранулами.

Сушка

После того, как гранулы правильно перемешаны, они переходят к фазе сушки. Как и филамент, гранулы гигроскопичны. Это означает, что они поглощают влагу из воздуха. Это может деформировать или разрушить пластик, поэтому удаление влаги из гранул необходимо для обеспечения производства качественного филамента. Сушка обычно происходит при температуре от 60° C до 80° C в течение нескольких часов, но процесс зависит от производителя.

Рекомендуемая температура и время сушки пластика

Материал может впитывать влагу из-за хранения вне упаковки или после длительного времени печати, когда открытая катушка находится в помещении. Некоторые полимеры поглощают влагу только своей поверхностью, а гигроскопичные материалы поглощают ее всей структурой. Поэтому материалы были разделены по шкале от 1 до 5 (1 — сушить не нужно, 5 — нужно всегда). См. столбец «Необходимость сушки» в таблице.

Использование влажных гигроскопичных материалов при температуре плавления приводит к тому, что молекулы воды «атакуют» полимерные цепи, которые необратимо укорачиваются. Филамент необходимо сушить в аппарате с точной терморегуляцией (в идеале лабораторной сушилке) – перед сушкой всей катушки вложить в аппарат небольшой кусочек филамента для проверки работоспособности. В случае, если материал размякнет или потеряет первоначальную форму, уменьшите температуру сушки. В случае потери прозрачности используйте другое устройство.

Катушка не может быть помещена в окружающую среду без контролируемого значения относительной влажности после сушки. Процесс охлаждения необходимо проводить в эксикаторе (или в герметизирующем боксе с содержанием силикагеля). Если горячую катушку поместить в среду с более высокой влажностью, влага может впитаться обратно примерно через 10 минут. И возможно на более высоком уровне влажности, чем было до сушки!

| Материал | Минимальное время сушки | Температура сушки | Необходимость сушки |

|---|---|---|---|

| ABS | 2 ч. | ~80-85 °C | 2 |

| PLA | 5 ч. | ~45-55 °C | 5 |

| PETG | 4 ч. | ~65 °C | 5 |

| TPU | 5 ч. | ~40-45 °C | 5 |

| ASA | 2-3 ч. | ~80 °C | 3 |

| NYLON | 6-12 ч. | ~80-90 °C | 5 |

| HIPS | 3-5 ч. | ~70 °C | 1 |

| FLEX | 3 ч. | ~50 °C | 4 |

| PC | 6 ч. | ~110-130 °C | 5 |

| CPE | 5 ч. | ~60 °C | 5 |

Внимание! В таблице указаны ориентировончые температуры для просушивания пластика, так как они частично зависят от производителя пластика и могут немного отличаться от представленных выше. Поэтому, советуем для начала подобрать точную температуру поместив в сушку небольшой отрезок филамента и понаблюдать за такими характеристиками как жесткость, стеклование, ломкость пластика, и т.д., а только после этого помещать в устройство основную часть пластика для просушивания

Подготовка

По задумке создателей набора, для переделки не потребуется ничего, кроме тех инструментов, которые поставляются вместе с принтером. Однако, без проблем всё же не обошлось, поэтому по факту потребуется также следующее:

- Напильник, либо гравер/бормашина с отрезным диском или карбидной фрезой, способной справиться с металлом;

- Винт М3×12 (или лучше M3x15) с потайной головкой — 1 штука;

- Паяльник, припой, флюс, термоусадочная трубка в ассортименте;

Если используется поставляемый с принтером кронштейн для катушки с пластиком, тогда ещё потребуются:

- Винт М4×10 — 2 штуки;

- Шайба М4 плоская — 2 штуки;

- Гайка М4, желательно с пластиковой проставкой от раскручивания — 2 штуки;

- Пластина алюминия или стали размерами 50х60 мм. толщиной 2 мм.;

Подготовка к печати

Для начала оговоримся, что из-за высокого наличия углеволокна в филаменте, для успешной печати требуется использовать стальное сопло. Стандартные медные сопла не подойдут. Из-за высокой абразивности материала, такое сопло приходит в негодность за несколько часов работы.

![]()

Так как материал разработан компанией PICASO 3D, то и принтер выберем соответствующий. Проверим, так сказать, совместимость. В нашем демо зале, как раз расположился свободный Designer X, который и станет сегодняшним стендом – испытателем.

![]()

![]()

Для начала поменяем сопло с медного на стальное. Для этого, в Designer X существует удобная функция «сервис сопла». Она автоматически нагревает экструдер, который после этого отъезжает в удобное для смены положение.

.![]()

После замены сопла заправим пруток. На Designer X это особенно удобно делать, благодаря съемной боковой стенке. На старых принтерах приходилось просовывать руку с катушкой в саму камеру.

![]()

Выбираем в меню опцию «заправить пластик», далее указываем профиль, соответствующий материалу. В нашем случае температурные установки немного отличались от заводских, поэтому пришлось создать копию. Сам профиль уже присутствует в последних версиях прошивки и слайсера Polygon X, рекомендуем обновить их до актуальной версии.

Для тех, у кого по каким-то причинам профиля нет под рукой, мы оставим ссылку на скачивание в конце статьи.

Хранение и сушка нейлоновых филаментов

Одна из основных проблем использования нейлоновых филаментов заключается в том, что нейлон обладает высокой склонностью поглощать воду из окружающего воздуха. Использование нити, которая впитала слишком много воды, может абсолютно испортить качество поверхности ваших деталей.

Учитывая высокие температуры, при которых печатается нейлон, вода, содержащаяся в пластике, вытесняясь из него, будет бурно испаряться и вытекать из сопла вашего 3D принтера, что приведет к пузырькам и другим дефектам на печатаемом объекте. Помимо ухудшения внешнего вида напечатанных деталей, дефекты материала могут сделать детали намного менее прочными. Сухой нейлон, наоборот, печатается с гладкой, глянцевой, полупрозрачной поверхностью.

Использование влажного нейлона при печати объектов приведет к хрупкому и некрасивому результату

На самом деле вы можете услышать, если ваш нейлон слишком влажный для использования. Если вы внимательно прислушаетесь, не обращая внимания на шум вентиляторов 3D принтера и шаговых двигателей, то заметите потрескивающий, лопающийся шум. Это звук воды внутри нейлона, испаряющейся при экструзии материала.

Поэтому крайне важно, чтобы нейлоновый филамент хранился надлежащим образом. Катушки или незакрепленные витки нейлоновой нити следует хранить в среде с низкой влажностью

Существует много различных вариантов хранения, но одним из самых простых является вакуумная герметизация катушек с филаментом и щедрая порция пакетов с силикогелем. Запечатывание катушек с нитью может быть выполнено с помощью вакуумных запечатывающих устройств, обычно используемых для хранения продуктов.

Храните нейлоновый филамент в вакуумном пакете с влагопоглощающими пакетиками

Нейлоновый филамент настолько гигроскопичен, что этот материал может стать непригодным для печати в течение шести часов пребывания на воздухе. Следовательно, этот филамент обычно необходимо высушивать между печатями. Чтобы высушить нейлоновый филамент, поместите его в духовку при температуре 82°C (170°F) на шесть часов. После высыхания нить следует использовать немедленно или загерметизировать в вакууме настолько быстро, насколько позволяет температура катушки.

Перед тем, как начать печать, вы можете высушить нейлон в духовке на вашей кухне, чтобы обеспечить удаление всей влаги из филамента.

Покраска нейлоновых деталей

Нейлоновый филамент, по сравнению с другими распространенными материалами для 3D печати, такими как PLA или ABS, доступен в очень ограниченно диапазоне цветов. Тем не менее, белый нейлон может быть легко покрашен с помощью тканевого красителя – в конце концов, нейлон обычно используется в одежде.

Процесс окрашивания ваших напечатанных из нейлона объектов очень прост. Вам просто понадобится несколько основных материалов:

- краска Rit для ткани нужного вам цвета;

- стеклянный контейнер, достаточно большой, чтобы погрузить в него напечатанную на 3D принтере деталь;

- микроволновка;

- термометр;

- пинцет или плоскогубцы или другой инструмент для помещения вашей детали в краситель без окрашивания пальцев.

Стартовая модель, напечатанная из Taulman Nylon 230.

Краситель для ткани лучше всего проникнет в нейлоновую деталь, если его смешать с водой при температуре от 60°C до 80°C. Используя, микроволновую печь и термометр, нагрейте воду до 80°C. Затем смешайте краситель Rit с водой в соотношении вода/краситель, равным 5:1.

Используйте воду с температурой от 60 до 80 градусов по Цельсию

Поместите свою деталь в горячий раствор красителя. Чем дольше деталь остается в красителе, тем темнее становится ее цвет. Поэтому лучше всего погружать деталь в краситель на промежутки по 30 секунд, проверяя цвет между погружениями.

Погружайте вашу модель в краситель на промежутки по 30 секунд, пока не достигнете нужного цвета.

Когда деталь приобретет нужный цвет, промойте ее под струей воды, чтобы удалить излишки красителя. Затем дайте детали полностью высохнуть.

Готовый продукт после окрашивания и сушки

Итоги

Можно подвести некоторые итоги.

FormaX безусловно заслуживает пристального внимания. Редко когда встретишь инженерный композитный филамент, который не требует «танцев с бубном», при этом сохраняя прочность сопоставимую с композитами на основе полиамида.

По сравнению с промышленными образцами, FormaX составит хорошую конкуренцию.

Этот материал отлично подойдет для любых технических устройств и изделий, где требуется прочность, а благодаря более высокой чем у чистого АБС температуре эксплуатации, его так же можно нагружать термически.

С точки зрения внешнего вида, шагрень, образующаяся на поверхности распечатки, выглядит красиво и уместно. В некоторых моментах напоминая порошковую печать.