Экструдер для 3д-принтера: особенности конструкции

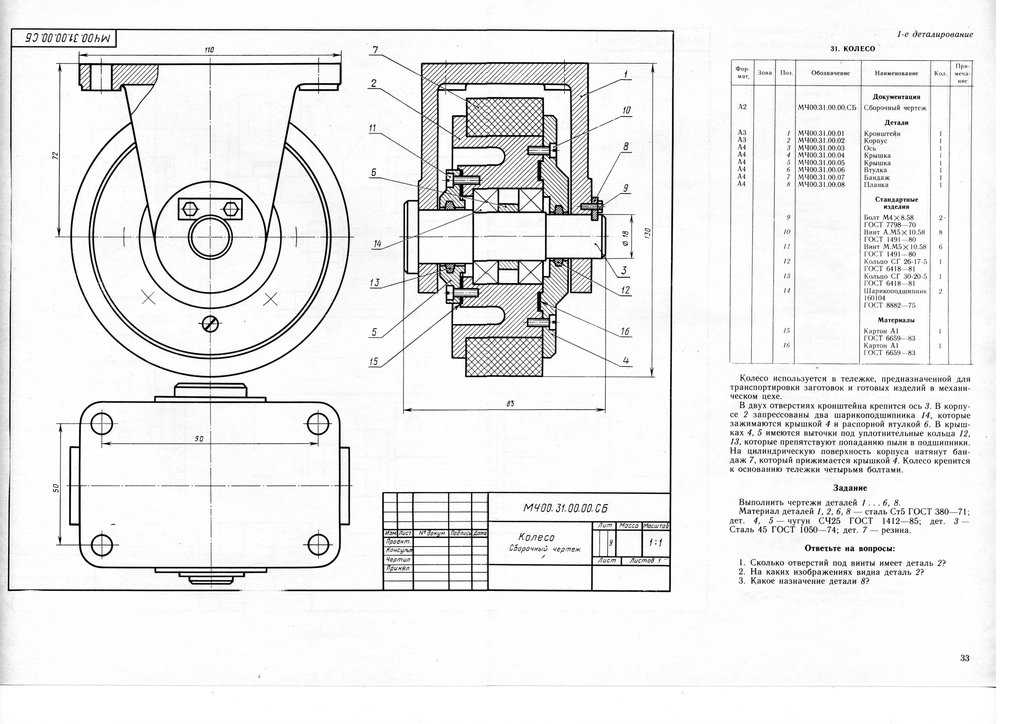

3D-принтер имеет свои особенности, как и любой девайс. Если говорить об экструдере, то его конструкцию можно разделить на два основных компонента:

- Cold-end. Проталкивающий механизм. Он состоит из шестерни и прижимного ролика, которые захватывают и подталкивают филамент вперед. Шестеренка приводится в движение небольшим двигателем, через специальный вал. Прижимной валик подпружинен. Такая компоновка узла позволяет работать с прутками разной толщины.

- Hot-end. Нагревающая часть. Она состоит из: сопла, нагревателя, датчика нагрева и термоизолятора. Последний играет роль отсекающего мостика. Он задерживает излишки тепла, чтобы филамент не начал плавиться в подающей трубке. На нагреватель ставят нихромовую проволоку или специальную пластину с двумя резисторами.

Узел может иметь цельную конструкцию, когда оба компонента установлены друг за другом. Данная компоновка именуется Direct Extruder. Эта схема встречается в большом количестве современных принтеров. Второй вариант экструдера – Bowden Extruder. Здесь cold-end и hot-end разнесены по разным частям принтера. Горячая часть закреплена в каретке оси Z, а подающий узел установлен на раме. Между собой они соединены тефлоновой трубкой. Такая компоновка значительно облегчает саму печатную головку. Она меньше забивается. Но есть и минусы. Пруток может просто запутаться или обломиться, проходя путь от подающего узла до нагревателя.

![]()

Схема работы экструдера

¶ Калибровка

В прошивку Marlin встроены инструменты для автоматической калибровки PID как для хотенда, так и для стола. Для управления нагревом стола с помощью PID необходимо предварительно активировать в прошивке параметр «PIDTEMPBED» (подробнее в разделе Прошивка -> Стол, данную процедуру необходимо провести перед калибровкой стола и прошить принтер, по умолчанию параметр выключен). Процедуру калибровки желательно проводить на максимально приближенных к печатным условиям, если у вас закрытый корпус — необходимо закрыть дверцу и надеть кожух\колпак, при калибровке хотенда стол должен находиться в непосредственной близости к соплу и обдув должен быть включен на максимум (либо значение, которое вы используете чаще всего)

Внимание, во время проведения калибровки вам может показаться, что принтер завис, но это не так — тест довольно длительный и время его проведения зависит от количества установленных повторений.

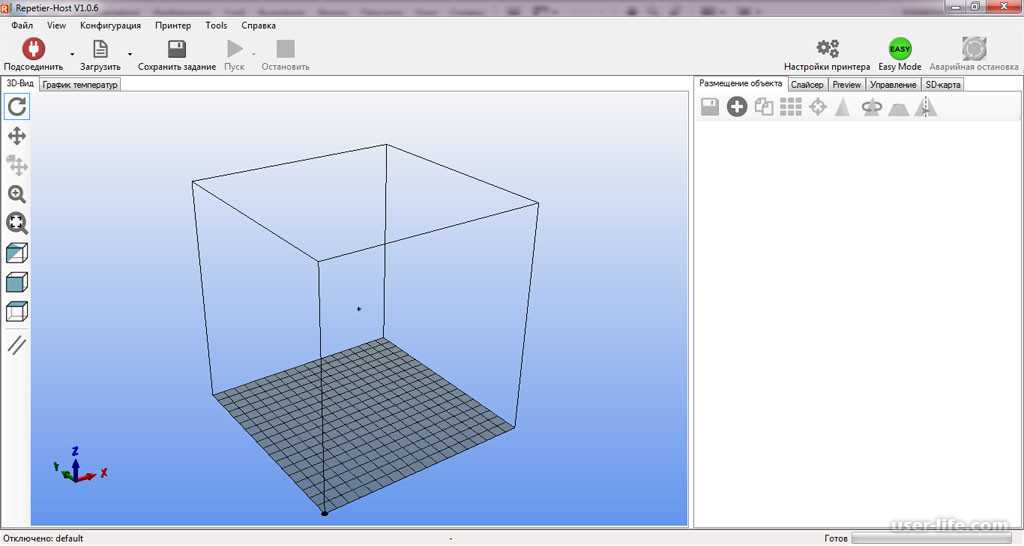

Для ввода команд и получения результатов можно использовать, к примеру, ПО PrintRun (www.pronterface.com/) или любой другой софт, который может общаться с принтером посредством последовательного порта (OctoPrint, Repetier-Host и т.п.)

Кронштейн для катушки

Если стоковый кронштейн для катушки с пластиком не используется, пропустите этот раздел. В стоковой установке кронштейн крепится винтами к балке рамы параллельно оси Y. После переделки на direct-экструдер кронштейн нужно развернуть так, чтобы он стал перпендикулярным оси Y, и пластик мог свободно разматываться. Для этого потребуется изготовить монтажную пластину следующего вида.

![]()

У меня она из алюминия толщиной 2 мм.

![]()

Откручиваем два винта крепления кронштейна и собираем его обратно через монтажную пластину. Для этого потребуется по паре винтов М4х10, шайб и гаек. Гайки лучше брать с пластиковой проставкой, предотвращающей откручивание от вибрации.

![]()

Шаг второй — калибровка стола дельта 3D принтера

Только правильно откалиброванный стол позволит добиться максимальной точности печати. Поэтому о выравнивании рабочей поверхности стоит позаботиться при первом же запуске оборудования в работу. Помимо того, периодически повторять эту процедуру рекомендуется и в дальнейшем, особенно, если заметите один из следующих «симптомов»:

- пластик отклеивается от стола (когда зазор между столом и соплом становится слишком велик, материал не успевает прилипать к рабочей поверхности и тянется вверх);

- в первом слое изделия появляются пустоты;

- в изделие образуются наплывы (если зазор между соплом и столом слишком мал, такие дефекты начинают появляться особенно часто и, со временем, могут полностью нарушить рабочий процесс из-за того, что сопло будет задевать наплывы и отклоняться от заданной оси).

Несмотря на огромное количество моделей оборудования, принцип выравнивания поверхности идентичен почти во всех случаях.

![]()

Калибровка стола дельта 3D принтера состоит из нескольких простых шагов. Сначала нужно нагреть рабочую поверхность до +90 °C. Затем затягиваем винты (не слишком плотно) — этими регуляторами оснащен каждый принтер, с их помощью можно корректировать высоту. Теперь нужно переместить печатающую головку в центр стола, поверх обычного листка бумаги. Осталось только вручную отрегулировать сопло таким образом, чтобы листок под ним мог перемещаться.

Важно! Если листок бумаги слишком гуляет, значит сопло нужно закрутить ещё больше, если же совершенно не движется — наоборот, слегка отпустить. Проводить такие манипуляции рекомендуется не только в центральной части рабочей поверхности, но и в углах стола

Помимо того, всю процедуру следует повторить несколько раз. Это требуется для того, чтобы учесть все возможные погрешности. После того, как калибровка стола будет проведена 2-3 раза и во всех частях рабочей поверхности бумага будет идеально лежать под соплом, выравнивание можно считать выполненным успешно

Проводить такие манипуляции рекомендуется не только в центральной части рабочей поверхности, но и в углах стола. Помимо того, всю процедуру следует повторить несколько раз. Это требуется для того, чтобы учесть все возможные погрешности. После того, как калибровка стола будет проведена 2-3 раза и во всех частях рабочей поверхности бумага будет идеально лежать под соплом, выравнивание можно считать выполненным успешно.

![]()

Пролог

Немало поломано копий о том, какой экструдер лучше — direct или bowden. Лично мне bowden всегда казался подозрительным, поскольку сама идея как таковая проталкивать нить пластика через довольно длинную трубку, и при этом рассчитывать на хорошее качество печати, выглядит очень странно. Тем не менее, когда решил обзавестись 3D-принтером, выбор пал на самую популярную на сегодняшний день модель Ender 3 Pro с bowden-экструдером. В целом, выбором я остался доволен, принтер действительно хорош. Однако, желание испытать в деле direct-экструдер так никуда и не пропало. К этому дополнительно подталкивало намерение в перспективе попробовать печать гибкими резино-подобными материалами, для которых bowden не то чтобы совсем не подходит, но точно не лучший выбор. После некоторых изысканий по теме попалось вот это видео, в котором даётся обзор комплекта деталей, позволяющих переделать Ender 3 с bowden на direct-экструдер. Причём никаких дополнительных затрат не требуется, используются стоковые части и прошивка платы. Не радовало лишь одно — совсем немаленькая цена $39, плюс непонятно сколько за доставку. Многовато как-то для эксперимента, который ещё неизвестно чем закончится. К тому же, в наборе присутствуют пластиковые детали, никак не производящие впечатление надёжных.

Однако, ушлые инженеры из Китая идею уже позаимствовали и сделали свой набор. Почти такой же, только в четыре раза дешевле. О том, каков он оказался в деле, какие обнаружились проблемы и как их решить — поведаю далее.

Нагреватели на экструдере.

#2 Сообщение atmorkov » 22 май 2014, 11:30

#3 Сообщение Себастьян » 22 май 2014, 12:55

#5 Сообщение atmorkov » 22 май 2014, 13:27

#6 Сообщение YUDO » 22 май 2014, 13:55

#7 Сообщение agent_serg » 22 май 2014, 14:48

#8 Сообщение Себастьян » 22 май 2014, 15:02

#9 Сообщение atmorkov » 23 май 2014, 23:25

#10 Сообщение atmorkov » 23 май 2014, 23:26

#11 Сообщение atmorkov » 23 май 2014, 23:29

Напиши мне на почту будет интересно посчитать экономику на примере одного экструдера. Согласуем характеристики. Я когда в Терна Полимер работал, безуспешно предлагал (находил тогда немецкие и китайские варианты), меня тогда культурно руководство отправило на три буквы.

А так если будет интересная экономика, то почему бы и нет

#12 Сообщение Denis_Parnosov » 27 май 2014, 08:30

#13 Сообщение vodav » 27 июн 2014, 12:35

#14 Сообщение wertklop » 24 авг 2014, 11:49

#15 Сообщение ПластСтер » 28 авг 2014, 07:12

#16 Сообщение agent_serg » 28 авг 2014, 10:36

#17 Сообщение atmorkov » 30 авг 2014, 13:59

#18 Сообщение agent_serg » 30 авг 2014, 14:39

#19 Сообщение atmorkov » 07 сен 2014, 19:58

#21 Сообщение atmorkov » 11 фев 2015, 22:18

#22 Сообщение леха » 12 фев 2015, 08:14

#23 Сообщение Sergpolimer » 12 фев 2015, 09:01

#24 Сообщение леха » 12 фев 2015, 09:13

#25 Сообщение atmorkov » 12 фев 2015, 14:20

Самодельные чехлы не вариант, пробовали. Толку не будет.

Не понял слов, что может возрасти себестоимость, обоснуйте пожалуйста, где и как. Я пока не заметил.Я так же не понимаю, при чем тут последующее охлаждение продукции, так как чехлы служат больше для повышения КПД нагревателей, что бы в нужном месте было меньше рассеивания тепловой энергии в пустую

#26 Сообщение леха » 12 фев 2015, 15:28

#27 Сообщение atmorkov » 12 фев 2015, 15:38

#28 Сообщение леха » 14 фев 2015, 10:29

#29 Сообщение новичёк » 14 фев 2015, 18:43

Есть некоторые особенности работы Микросанов. Недостаточная мощность нагревателя для сегодняшнего наполнения смеси. Относительное короткая живучесть нагревателя первой зоны. Переработчик не всегда может поставить стоковый нагреватель. Дорого! + сложившиеся традиции оценки процесса

. Почти всегда ставит то, что есть или то, что смог сделать (заказать). Как правило мощность такой замены ниже.

Для порошкового ПВХ первая зона экструдера наиболее важна в процессе переработки. Потому, что процесс переработки становится не стабильным из-за сползания точки расплава(агломерации) в сторону головки. Плюсом к этому довольно большая масса металла шнека. Причем в зоне загрузки шнек постоянно охлаждается свежим порошком. Отсюда прогрев до рабочих температур занимает значительно большего времени. Установка чехла. Снижает потери тепла над таким нагревателем. Корпус цилиндра меньше теряет тепла наружу. Подобное явление есть и китайских коничек. особенно у 85-ой с шнеками без принудительного темперирования шнека. Поэтому. порекомендовал бы поставить теплоизолирующий чехол ещё на цилиндр под колодцем дозатора. Это было бы не плохо для переработки с большим наполнением смеси.

Демонтаж

Перед демонтажом необходимо разогреть хотэнд и полностью вытянуть пластик из трубки. Желательно открутить и сопло тоже, полностью освободив печатный тракт от пластика. Начинаем с разборки печатной головы. Снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем винты крепления кожуха обдува и убираем его в сторону.

![]()

Ослабляем винты натяжения ремня каретки.

![]()

Откручиваем радиатор хотэнда. Снимаем ремень, откручиваем ролики.

![]()

Убираем стоковую монтажную пластину. Берём пластину из комплекта. Закрепляем в ней концы ремня. Прикручиваем на место ролики.

![]()

Цветом показаны:

- Красный — моя ошибка, неправильно прикрутил нижний ролик с эксцентриком. Обнаружил это только после окончательной сборки. Как правильно — см. предыдущее фото стоковой пластины. Гайка должна быть спереди, иначе каретка не сможет доехать до крайнего левого положения;

- Синий — отверстия крепления кожуха обдува;

- Зелёный — стойки крепления радиатора хотэнда;

- Фиолетовый — отверстия крепления двигателя;

- Жёлтый — отверстие для стяжки, под крепление кабеля;

Регулируем люфты каретки и натяжение ремня, всё в точности также, как при сборке принтера. У механизма подачи пластика снимаем стопорное полукольцо с фланца крепления трубки и вытягиваем её. Откручиваем все винты крепления.

![]()

Особенности конструкции

3D-принтер работает на основе нитевидного пластика нескольких видов, но чаще всего применяются пластик ABS и PLA. И несмотря на разнообразие расходных материалов, все печатающие головки создаются по одному принципу и мало чем отличаются друг от друга. Устройство экструдера 3d принтера следующее:

- Блок cool-end подает филамент. Он включает в себя шестерни и привод от электрического мотора, а также прижимной механизм. Под воздействием вращения шестерни из катушки извлекается пластиковая нить, пропускается в нагреватель, где под воздействием высокой температуры пластик становится вязким. Такая структура дает возможность выдавить нить через сопло, чтобы придать ей нужную форму.

- Блок hot-end представляет собой сопло с нагревателем. Для его создания используются латунь или алюминий, отличающиеся высокой теплопроводностью. В состав нагревательного элемента также входят спираль из нихромовой проволоки, пара резисторов, термопары, регулирующие температуру. Во время работы hot-end разогревается, за счет чего и происходит плавление пластика. Важную роль играет своевременное охлаждение рабочей платформы, что обеспечивается специальной термоизолирующей вставкой между hot-end и cool-end.

![]()

Разновидностью печатающей головки является боуден экструдер, который отличается тем, что hot-end и cool-end разнесены с точки зрения расположения: нагреватель с соплом располагаются на печатающей голпринтер промышленныйовке, в то время как подающее устройство расположено на раме принтера. Пластиковая нить подается посредством длинной тефлоновой трубки. Главное ее назначение – оберегать нить от возможных изгибов, чтобы она подавалась в hot-endс оптимальной скоростью и давлением. Боуден экструдер хорош тем, что позволяет сделать меньше и легче печатающую головку, но с другой стороны, передача пластика к соплу не так надежна.

Механические компоненты

Детали для сборки реально приобрести в комплекте, но те, кто не ищут легких путей, часто решаются на самостоятельное изготовление. Им понадобятся:

- крепежные детали для формирования каркаса;

- рабочая площадка;

- устройство для нагрева и регулировки температурного режима;

- направляющие из металла;

- шестерни для электроприводов;

- экструдер.

Главной трудностью при изготовлении 3D принтера считается правильная конфигурация последних трех элементов. Большое значение имеет привод, который устанавливают для передвижения платформы на одной оси. Вторая становится залогом перемещения печатающей головки.

![]()

Детали для сборки 3d-экструдера

Самостоятельная сборка механической части осуществляется благодаря использованию листов из фанеры, шурупов подходящего размера и зажимов, обеспечивающих фиксацию. На фото стандартный набор для изготовления 3D принтера с двумя печатающими головками.

Эпилог

Итак, каков же ответ на главный вопрос Ender 3, direct-экструдера и всего такого — «А стоит ли?». Решать вам. Я постарался обозначить все трудности и подводные грабли, на которые можно наступить в процессе переделки с использованием данного набора. Мне лично результат очень понравился, он по меньшей мере ничуть не хуже, чем на bowden. А полностью весь потенциал direct-экструдера должен раскрыться на печати резино-подобными материалами. У меня их пока нет, поэтому если кто-то решится повторить переделку и поделится результатами испытаний — буду очень признателен

На этом всё, благодарю за внимание! Вопросы и конструктивная критика — приветствуются